| 工程 | メディア | 研磨剤 | 研磨時間 |

| 粗仕上 | 三角形状(10~12mm) | 褐色溶融アルミナ #120 | ④以上の透明度にする必要あり |

| 光沢仕上 | 球状(Φ6mm前後) | FX-06 | 2~3日 |

| 鏡面仕上 | 竹チップ | ピカールネオ | 3日 |

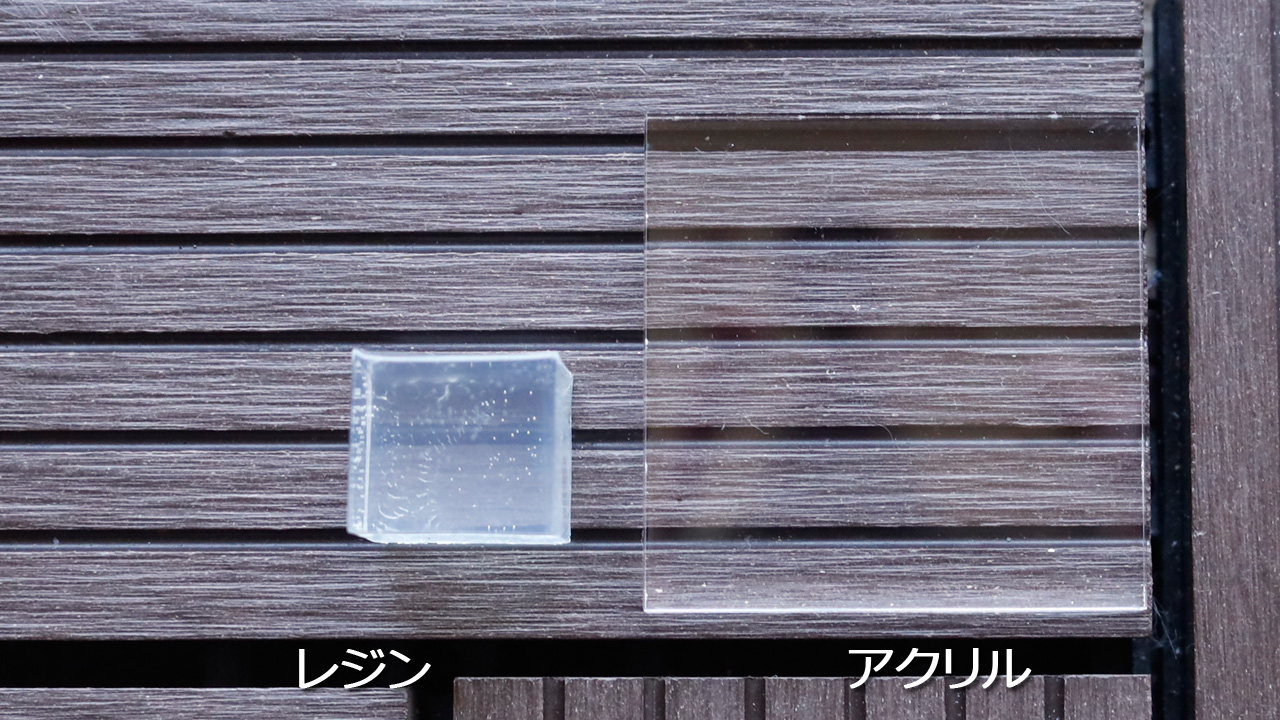

YouTubeにアップロードした動画(小型の回転バレル研磨機でアクリル樹脂の面取り→光沢仕上げ)に「回転バレル研磨機でエポキシ樹脂を透明にすることができない。」というコメントを頂いたので、自分が持っているメディアやコンパウンドの組み合わせで最適なレシピを模索してみました(現在進行系)。

–

検証の結果、面取りから鏡面仕上げに加工する場合は、上記のメディアと研磨剤の組み合わせが最適でした(アクリルも同じレシピで面取りから鏡面にすることができます)。マス量・水量・スピード・時間も仕上がり状態に大きく左右するので、備忘録のレシピを参考にしてください。

–

荒仕上げの工程で、工作物の角に丸みがつきすぎる場合は、中仕上げ用メディアの使用をオススメします。

–

現在は、バフ研磨の透明度に匹敵するレシピを模索しており、さらによい組み合わせがあれば追記したいです。時間と手間がかかるので、すぐに更新できないかもしれません(申し訳ありません)。

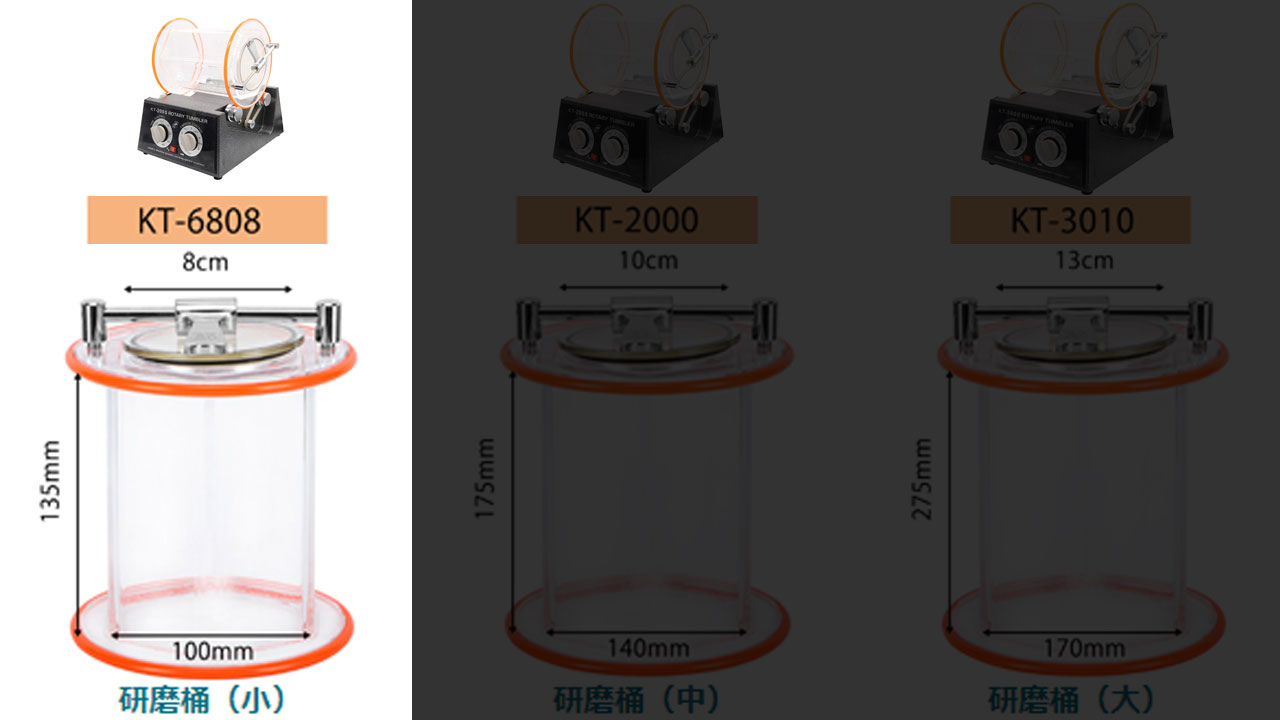

KT-2000:仕上がりの記録とレシピ(2022年5月)備忘録

鏡面仕上げ

| メディア | 竹チップ(椿油添加) |

| マス量 | 1/2 |

| 研磨剤 | 緑色炭化けい素 #10,000 10g |

| 研磨時間 | 1~4日 |

| 回転速度 | 1 |

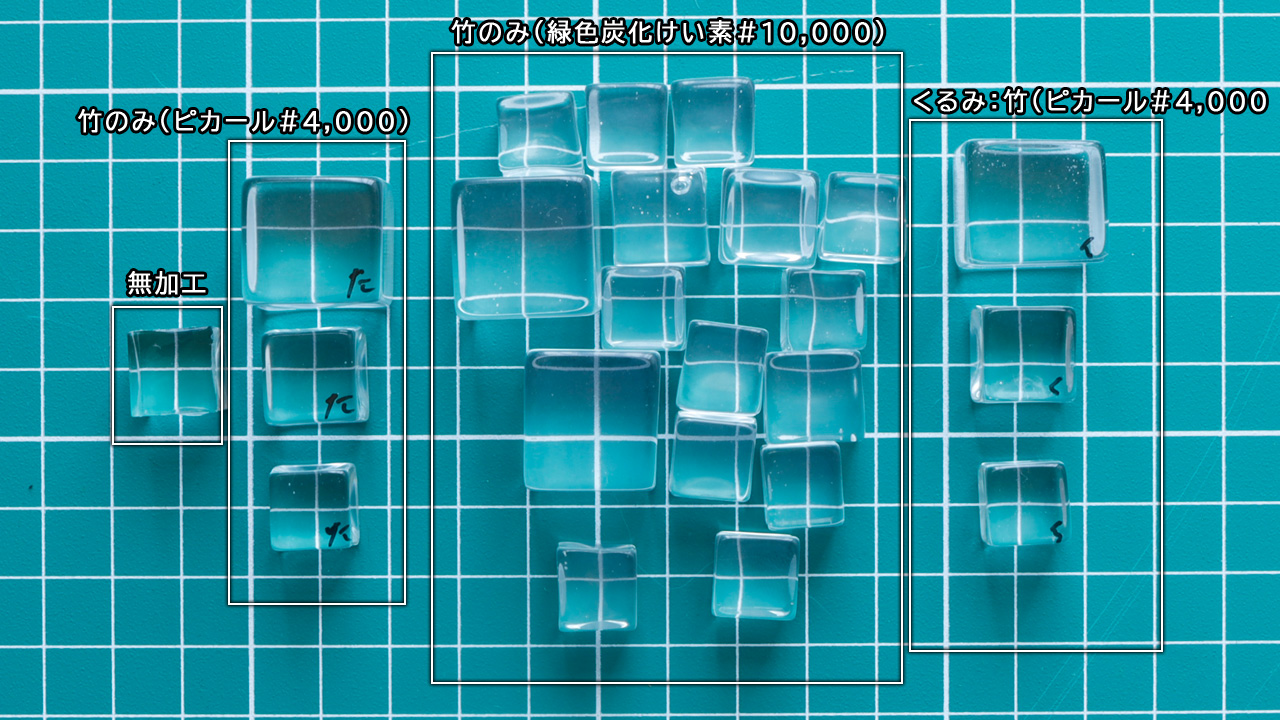

さらなる高い透明度を求めるため、竹チップに新潟精機のポリッシングパウダー(#10,000) +椿油を添加した自作メディアで実施したところ、竹チップに#4,000相当のピカールネオを添加して作った鏡面用メディアの仕上げより曇ってしまう結果となった。

ピカールの研磨剤がアルミナなのに対して、新潟精機のポリッシングパウダーの研磨剤は緑色炭化けい素(グリーンカーボランダム)が使用されているので、研磨剤の硬度に原因があったのかもしれない。ちなみに柔らかい銅も同様に表面が曇ったが、硬いステンレスは鏡面になったので、硬い素材のワークに適しているかもしれない。

KT-2000:仕上がりの記録とレシピ(2022年5月)備忘録

粗仕上-中仕上

| メディア | 粗研磨用(三角形状) 10×10×8(mm) |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | 褐色溶融アルミナ #120 大さじ2 |

| 研磨時間 | 1~7日 |

| 回転速度 | 1 |

KT2000で研磨剤の量以外は「KT-6808:仕上がりの記録とレシピ(2022年4月)」と同じレシピで実施。やはり、マス表層部に形成される流動層が長いので、小型のKT6808より研磨能率が早い結果となった。

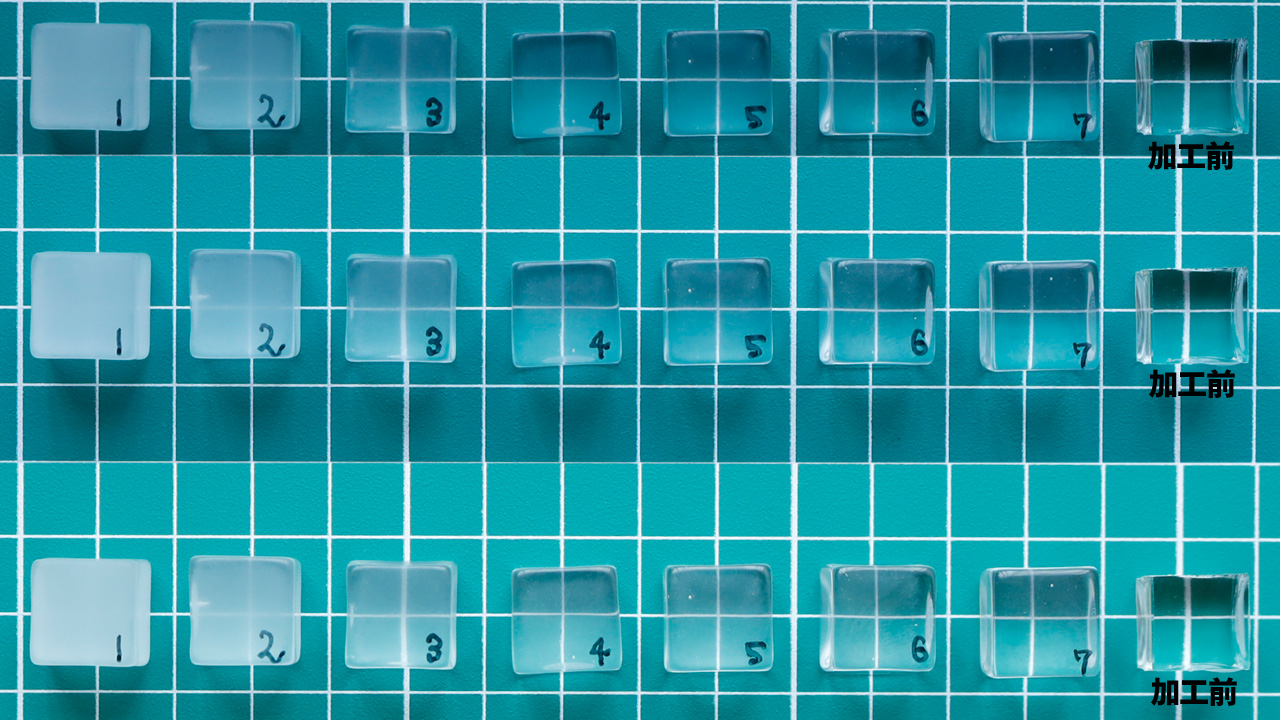

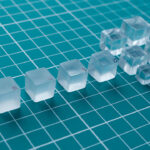

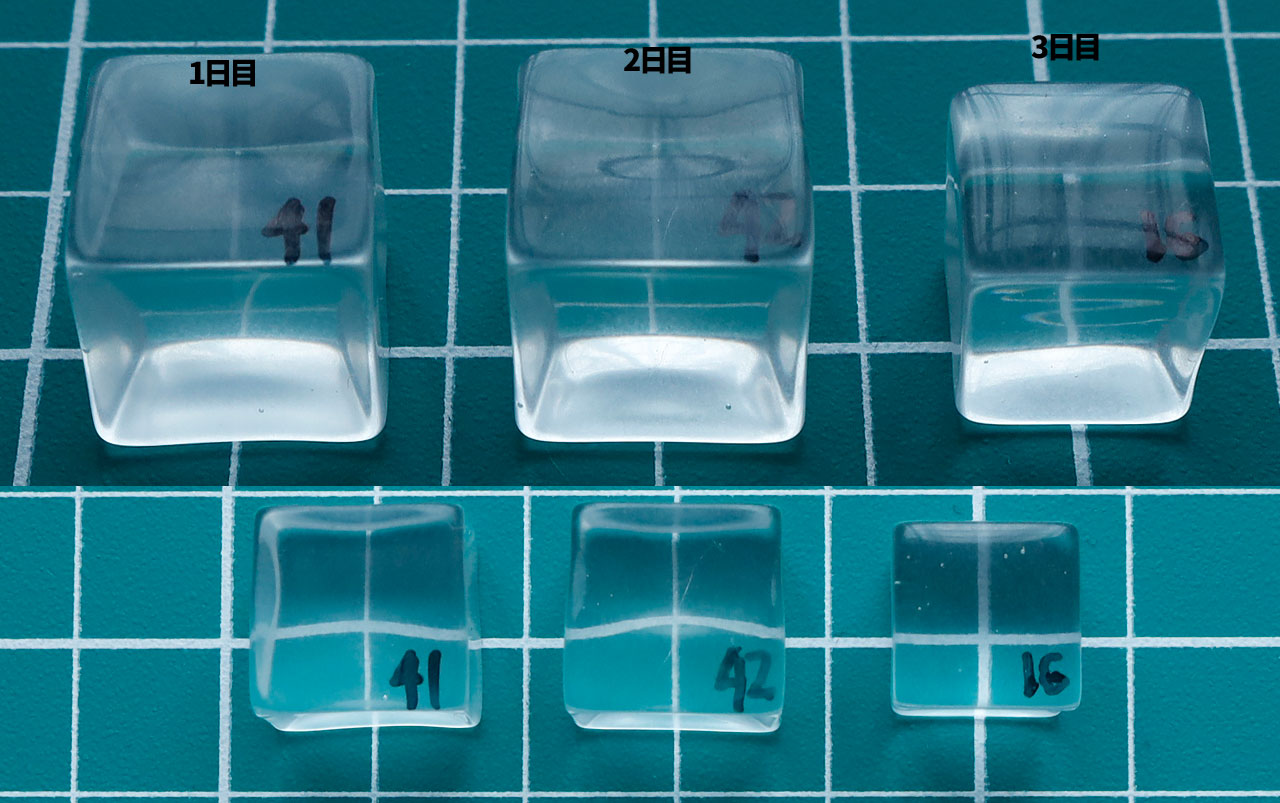

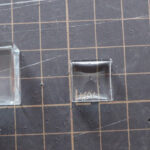

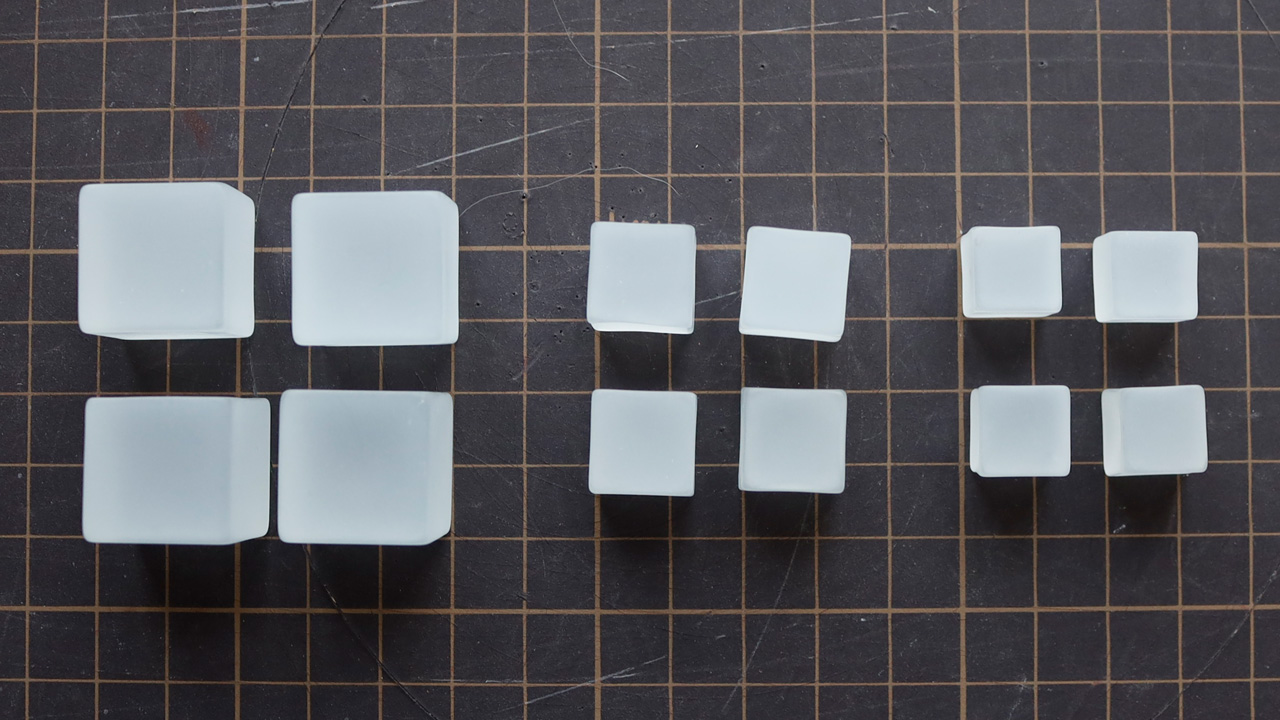

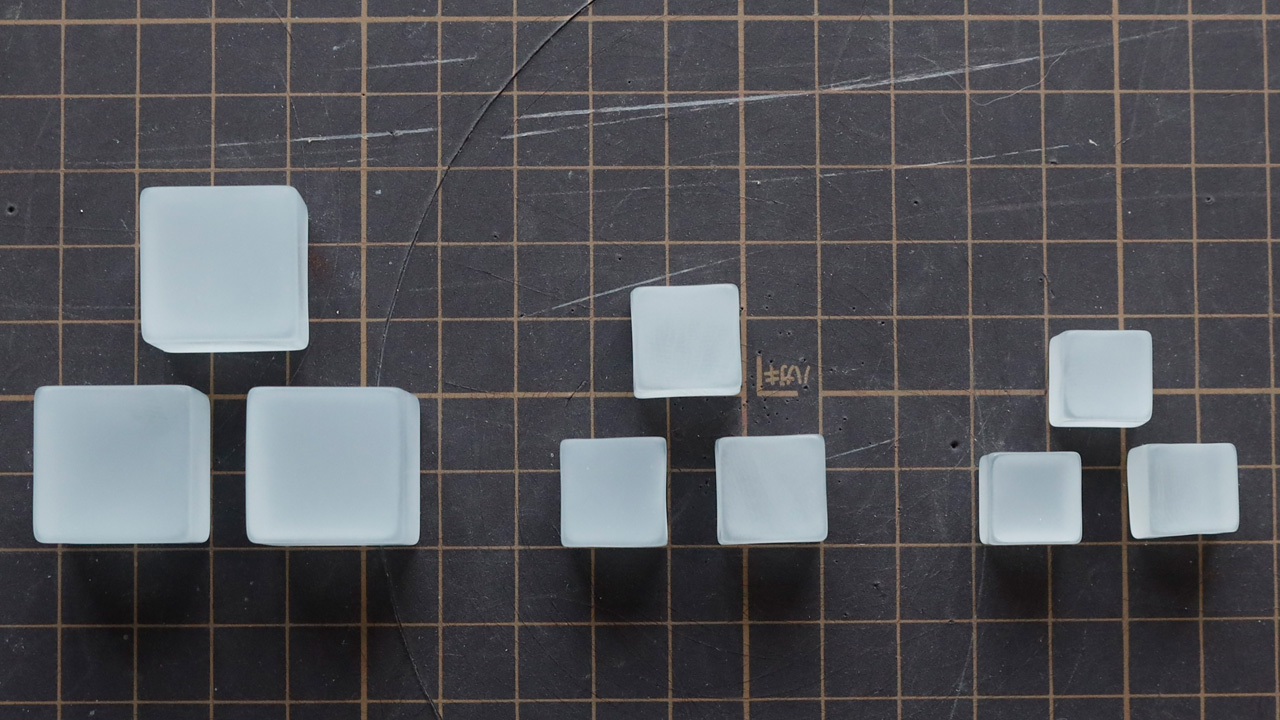

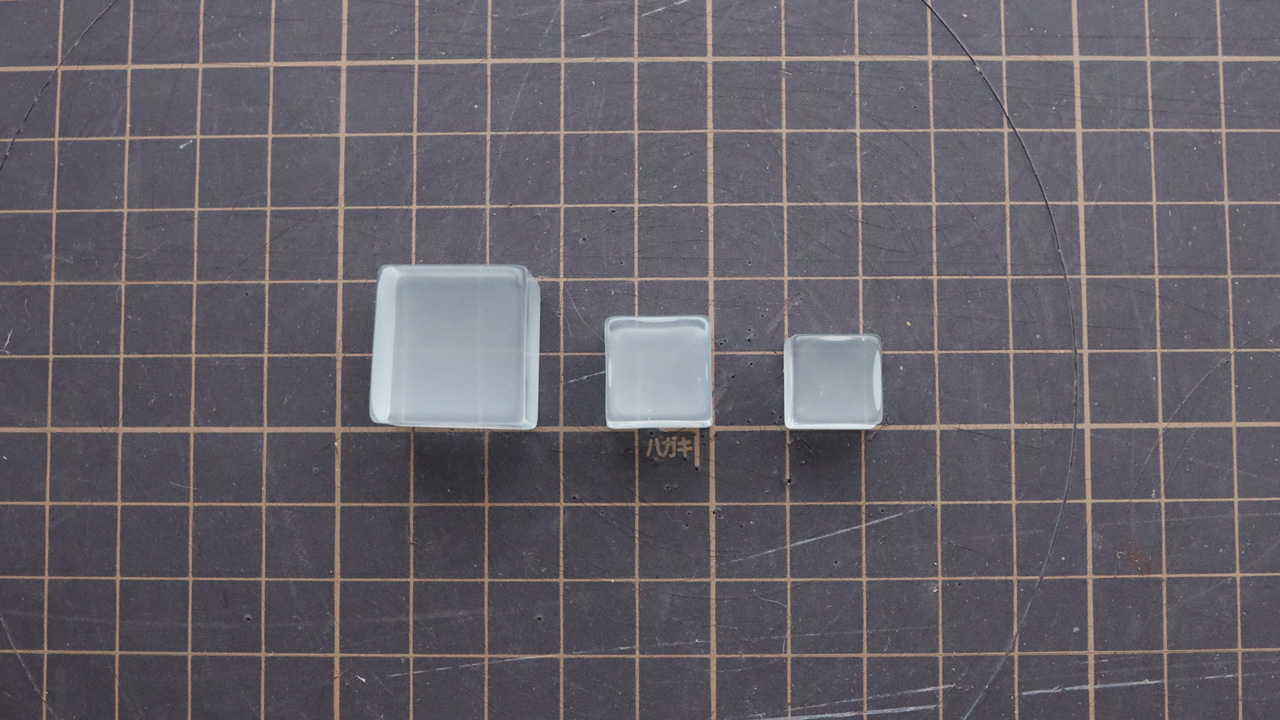

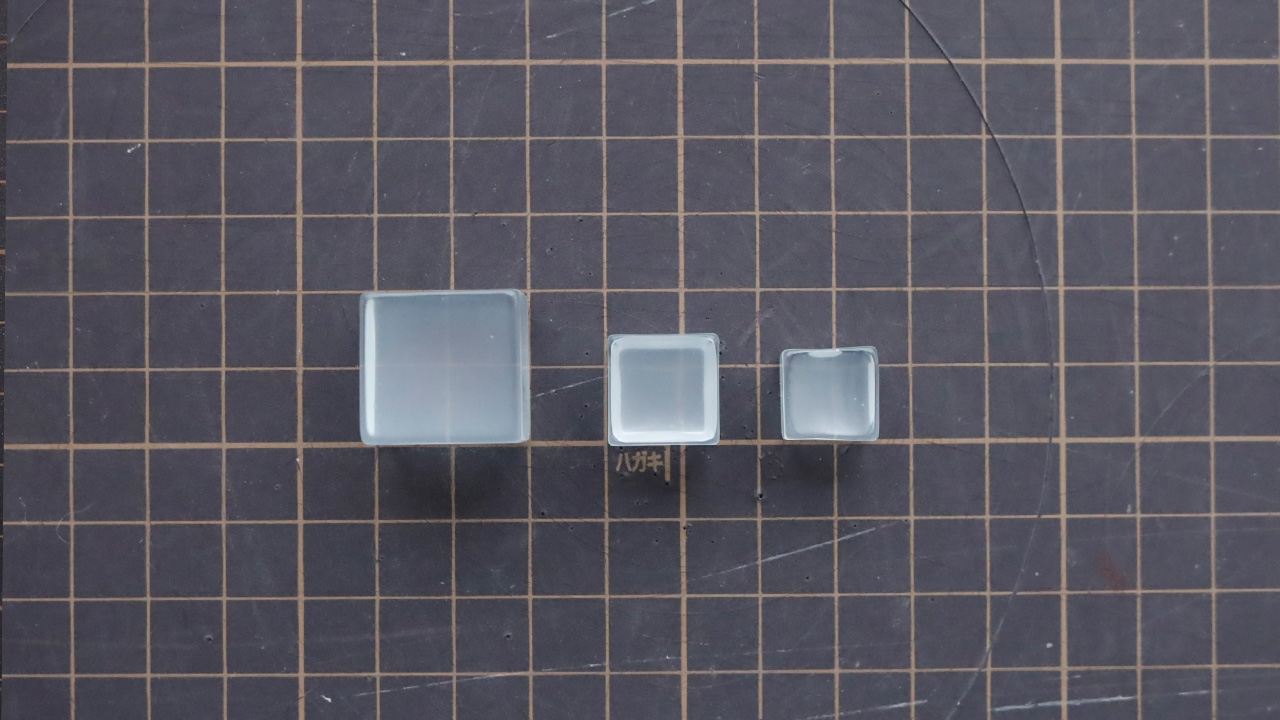

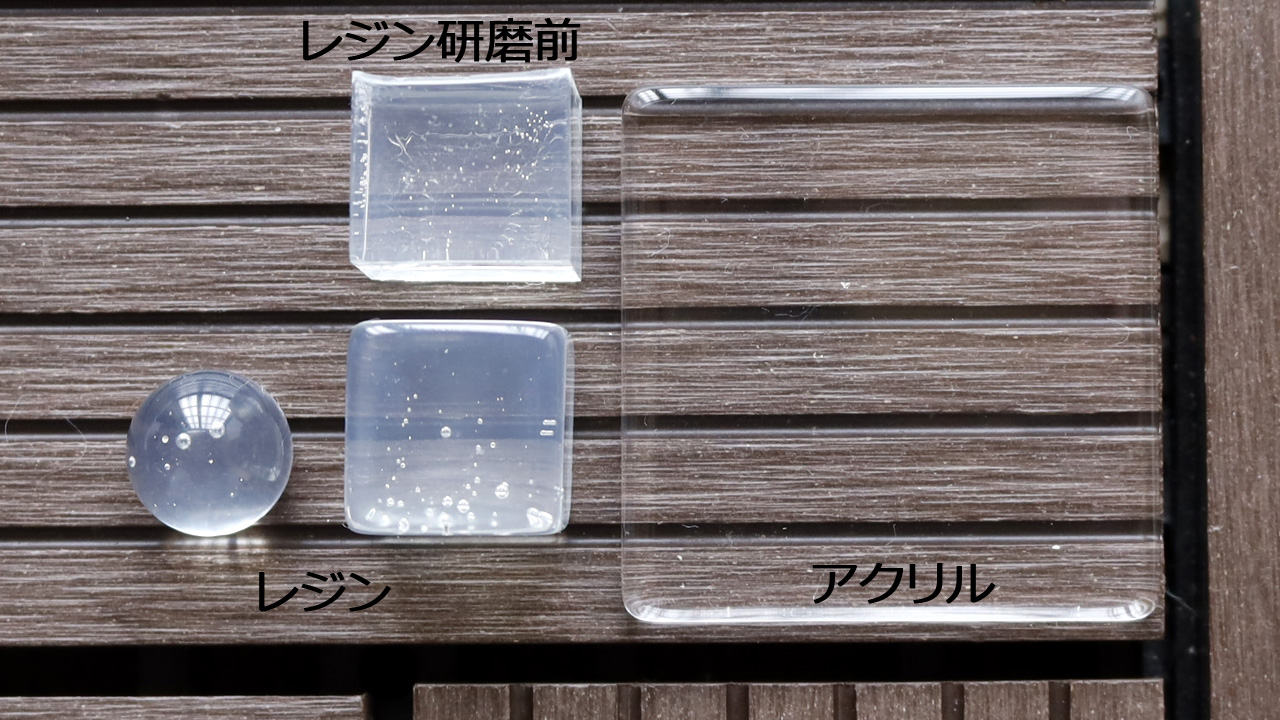

水や研磨剤を交換せずに7日間回してみたが、4日目の透明度で次の工程(光沢仕上)に進めそうな感じ。①:1日目/②:2日目/③:3日目/④:4日目/⑤:5日目/⑥:6日目/⑦:7日目/一番右:研磨前

光沢仕上げ

| メディア | 光沢仕上用(球状) Φ5(mm) |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | FX-06 大さじ2 |

| 研磨時間 | 2日 |

| 回転速度 | 0.8 |

写真を撮り忘れたが、透明度は前工程の7日目の表面アラサとあまり変わらなかった。

鏡面仕上げ

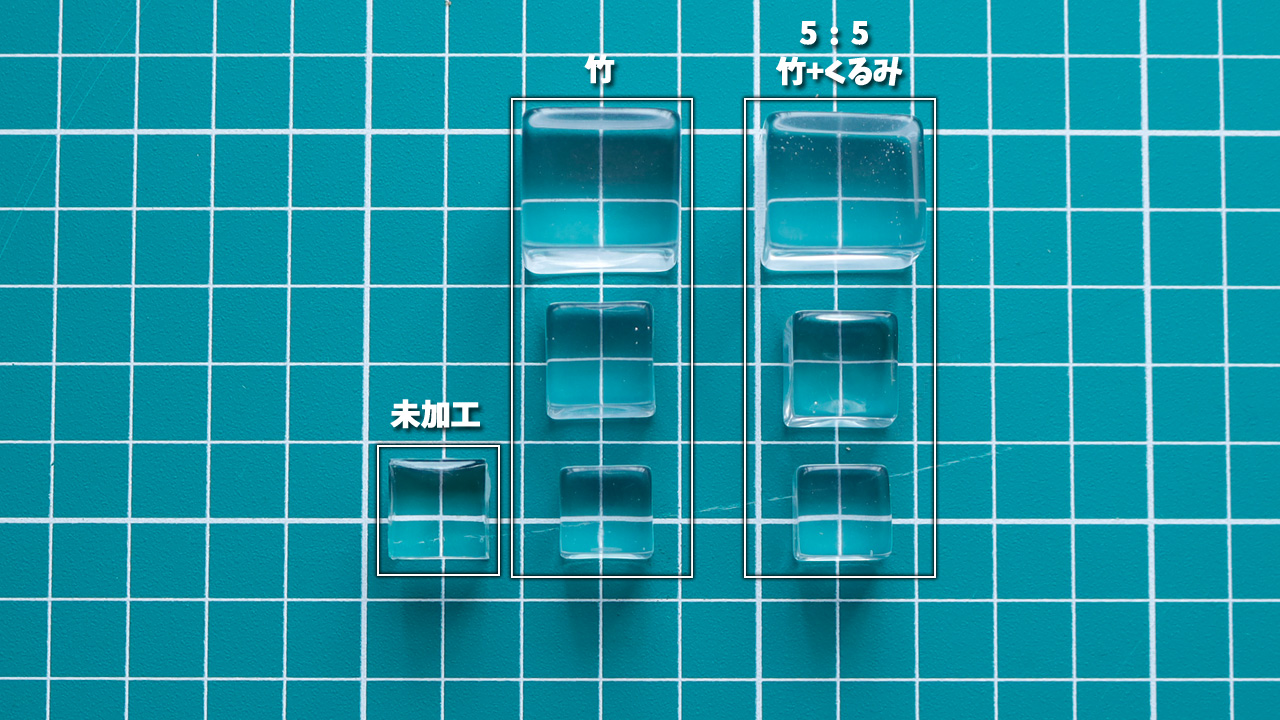

| メディア | くるみの外殻(ビバリア) 竹チップ(竹割箸) 割合:1:1 |

| マス量 | 1/2 |

| 研磨剤 | ピカールネオ #4,000 内壁に張りつかない程度 |

| 研磨時間 | 3日 |

| 回転速度 | 0.8 |

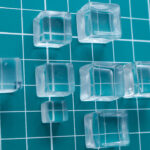

KT-6808(2022年4月)の鏡面仕上げと同等の透明度に仕上がった。しかし、加工前の表面と比べると、若干曇りがある表面アラサとなった。

| メディア | 竹チップ(竹割箸) |

| マス量 | 1/2 |

| 研磨剤 | ピカールネオ #4,000 内壁に張りつかない程度 |

| 研磨時間 | 3日 |

| 回転速度 | 0.8 |

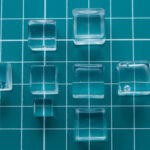

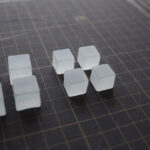

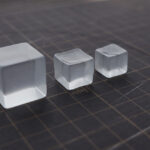

さらに竹チップのみで磨いたところ、写真ではわかりにくいが、くるみと竹チップを混合したものより、透明度が少し増した。ただし、未加工の透明度にはまだとどかない状態。

追記:研磨剤の粒度を5桁にあげても、透明度をあげることはできませんでした。傷が消せないということは、粗仕上~中仕上で選定しているメディアや研磨剤に問題があるのかもしれませぬ(なにかわかれば追記したい)。

KT-6808:仕上がりの記録とレシピ(2022年4月)備忘録

粗仕上-中仕上

![]() 動画で視聴

動画で視聴

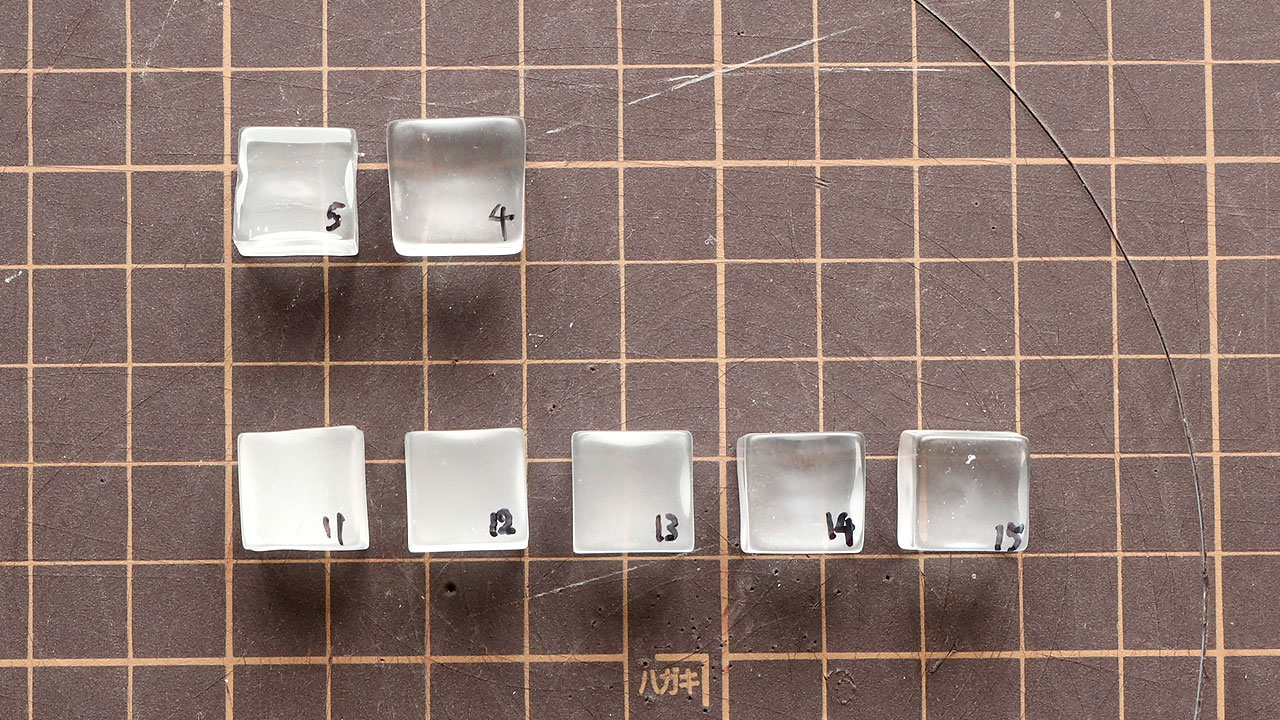

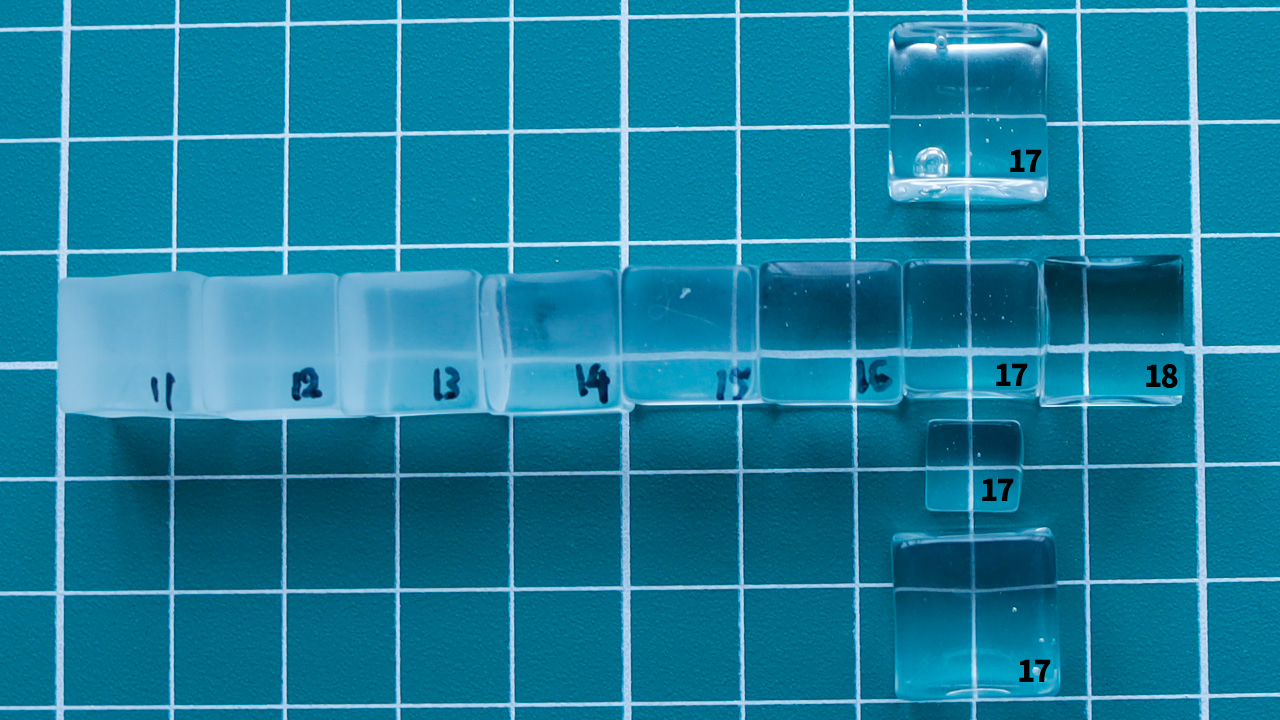

⑪:1日目/⑫:2日目/⑬:3日目/⑭:4日目/⑮:5日目

| メディア | 粗研磨用(三角形状) 10×10×8(mm) |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | 褐色溶融アルミナ #120 大さじ1 |

| 研磨時間 | 1~5日 |

| 回転速度 | 0.8 |

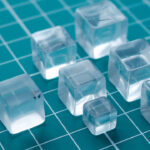

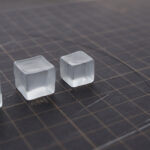

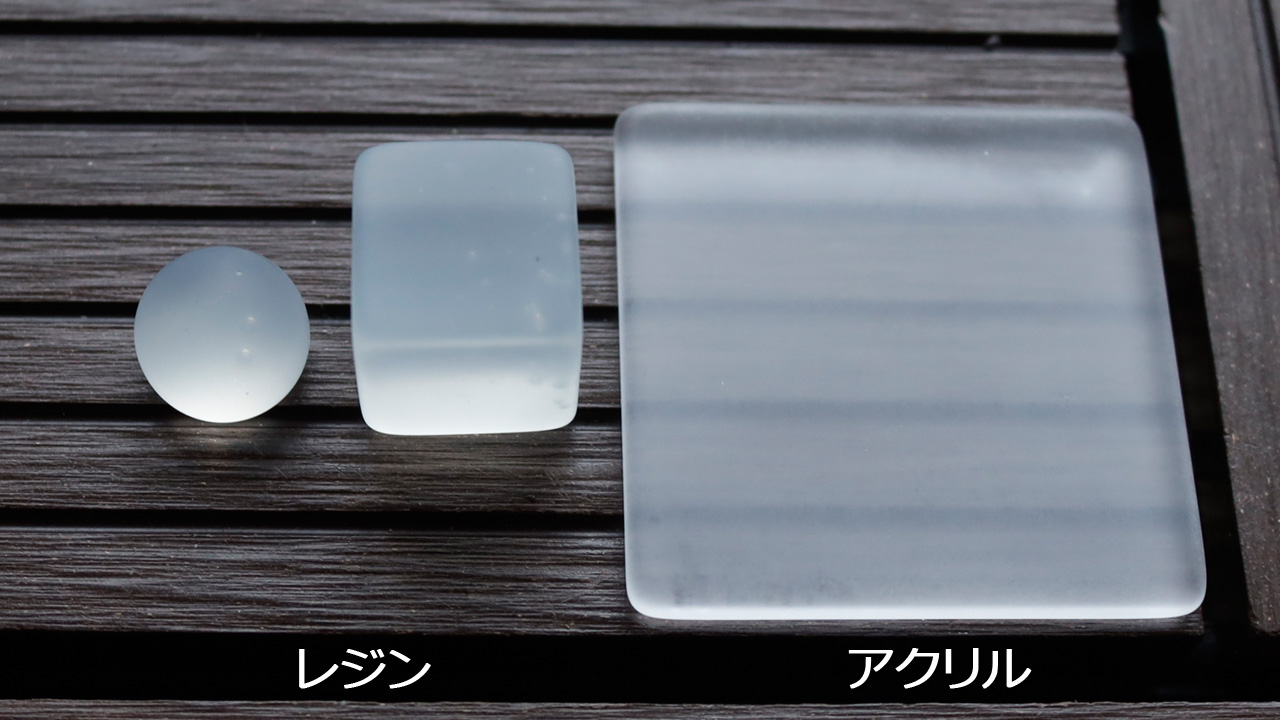

KT6808を使って上のレシピで実施すると、寒天や氷砂糖のように曇っていたレジンが、4日目から氷のような透き通った感じとなる(⑭)。さらにもう1日走らせると、方眼紙の升目がはっきりと見えるほど透明度が増した(⑮)。この期間は研磨槽の大きさだけでなく、メディアとワークのサイズや装入量でも変わるので、失敗を防ぐために比較用として⑮のサンプルを作っておきたい。

この⑮の表面アラサからカーボランダム(#1,000/大さじ1)を添加した中仕上げを実施すると、1日目はワークの表面が曇り、透明度をだすまでに粗仕上と同様に数日かかった。つまり、粗仕上のレシピで4~5日走らせたことにより、#120のアルミナが摺り潰れて、#1,000以上(中仕上)の表面アラサになったと考えられる。

光沢仕上

| メディア | 光沢仕上用(球状) Φ5(mm) |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | FX-06 大さじ1 |

| 研磨時間 | 2~3日 |

| 回転速度 | 0.8 |

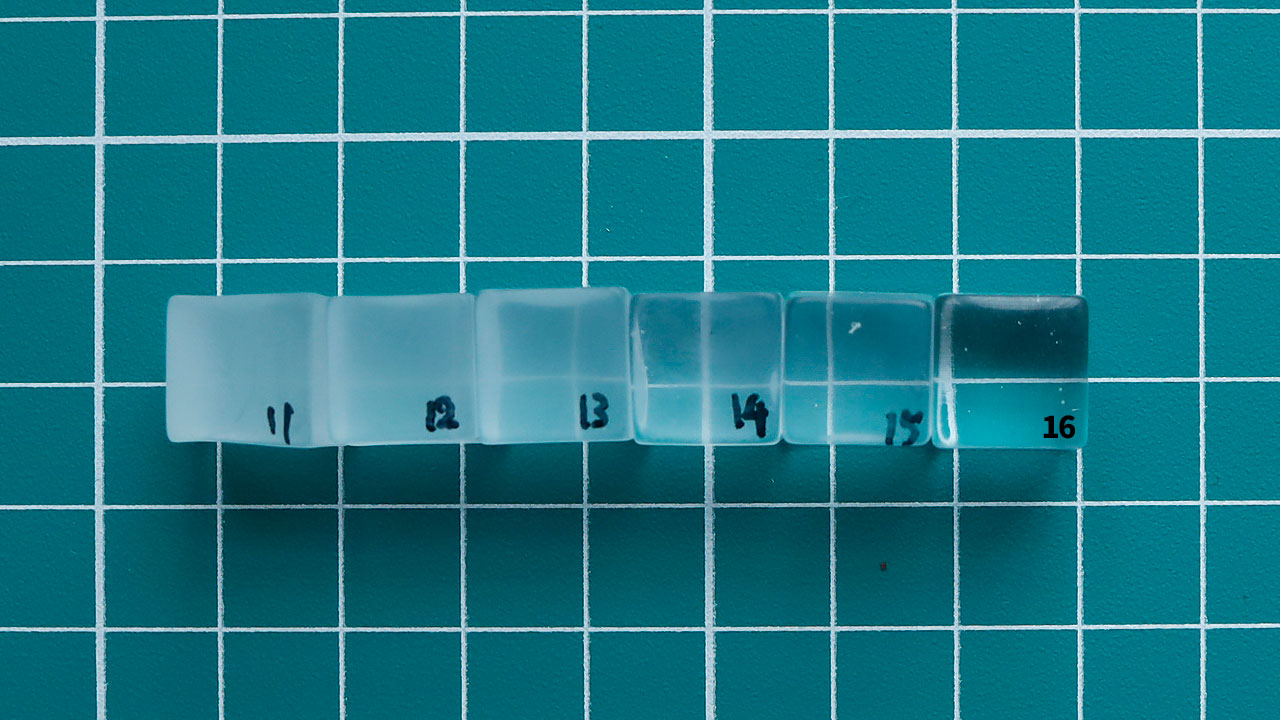

そこで、これまで光沢仕上前に実施していた中仕上の工程を飛ばして、光沢仕上の工程に進むと、今までにない透明感のある表面粗さに仕上げることができた(⑯)。

1~3日目のワークの透明度は目視では分かりにくいが、ワークを傾けて背景を反射させると、3日目のものは背景が1~2日目に比べるとくっきりと映った。KT6808で光沢度を重要視したい場合は3日走らせたほうがよいだろう。

鏡面仕上

| メディア | くるみの外殻(ビバリア) 竹チップ(竹割箸) |

| マス量 | 1/2 |

| 研磨剤 | ピカールネオ #4,000 内壁に張りつかない程度 |

| 研磨時間 | 3日 |

| 回転速度 | 0.5 |

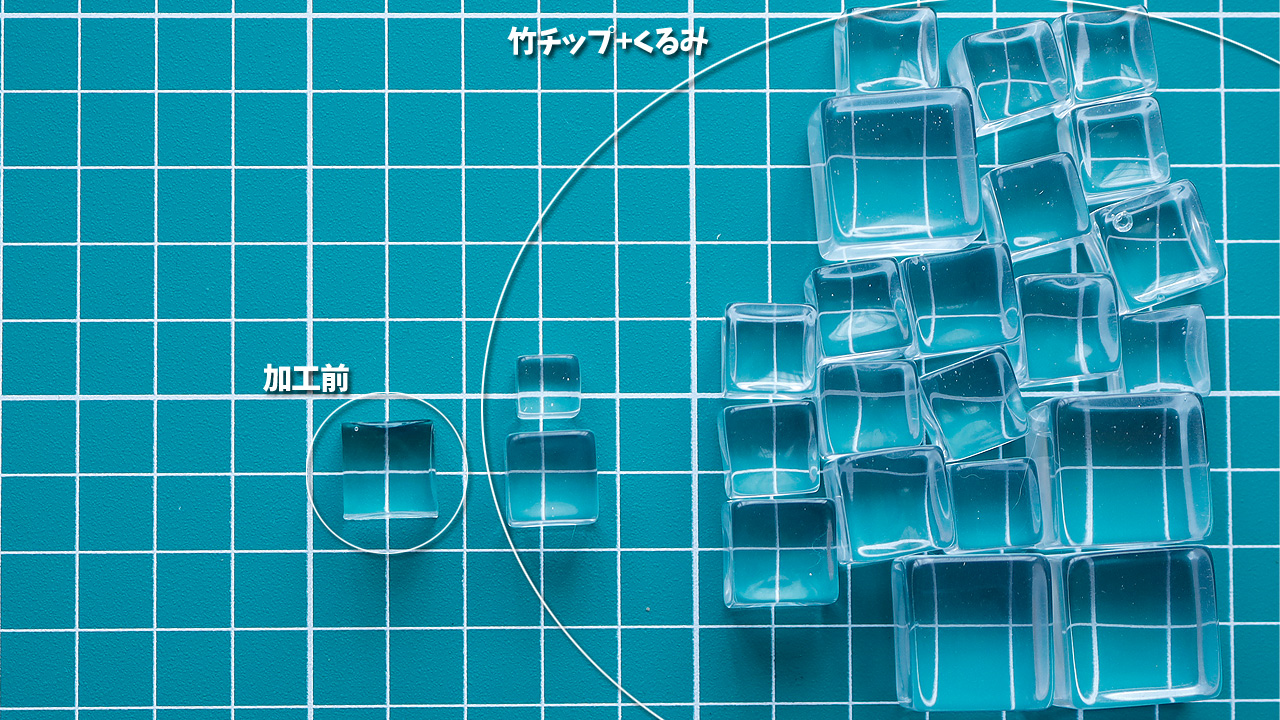

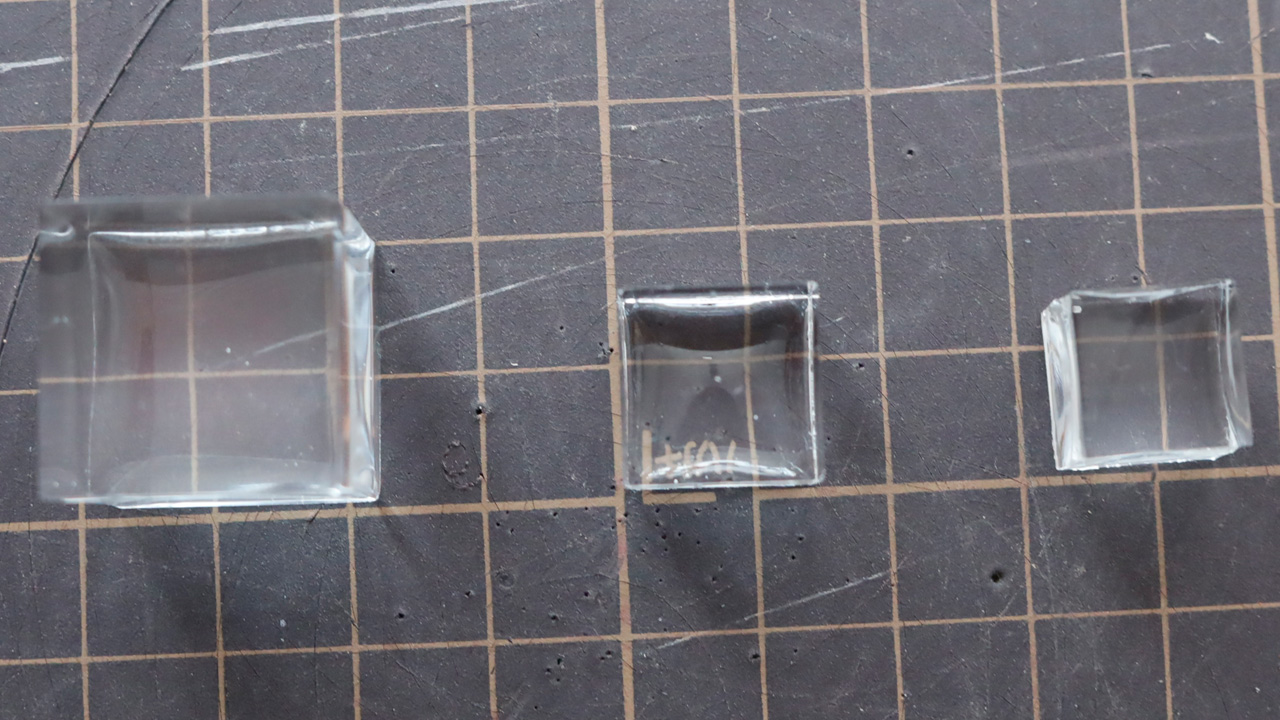

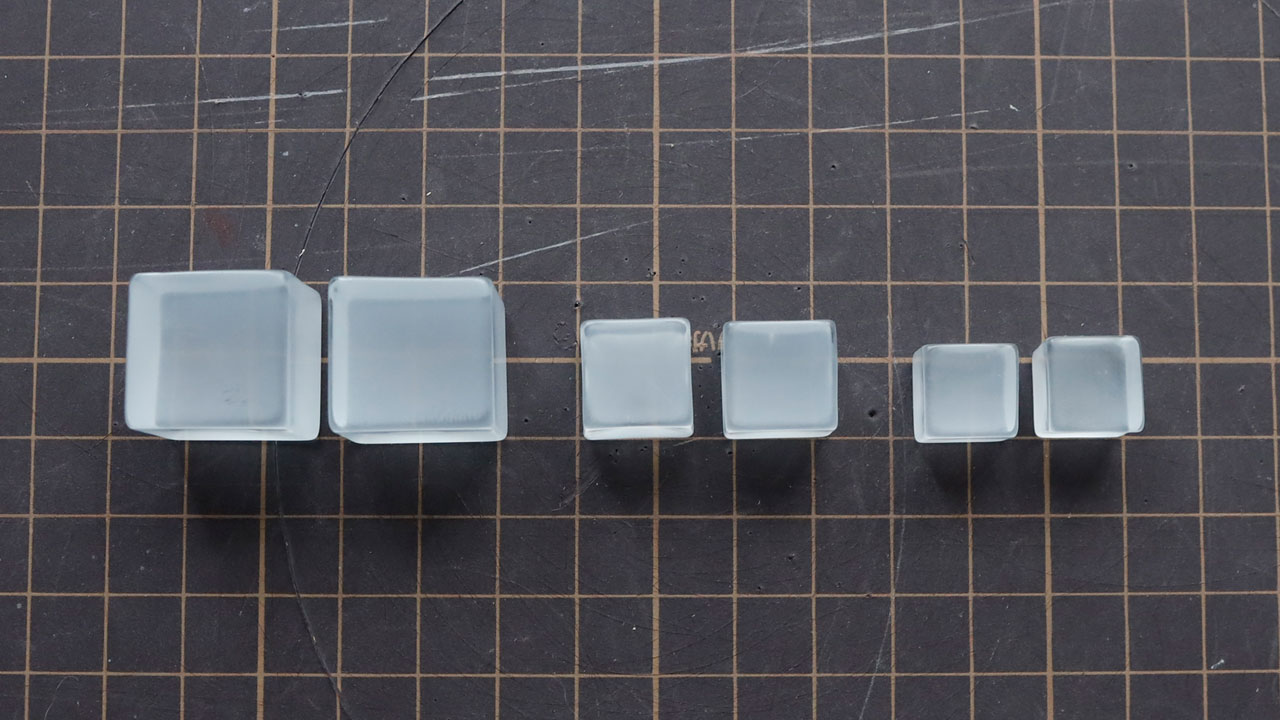

⑰鏡面仕上げでは3日間走らせてみたが、未加工の⑱と同等の透明度にすることはできなかった。しかし、双方を同時に比較しないとわからないくらい透明度が高い仕上がりとなった。

これ以上の透明度を求める場合は、ピカールネオ以上のコンパウンドを使うか、バフ研磨が必要となりそうなので、模索して何か分かれば追記したい。

⑰の比較しないとわからないくらいの曇りが、粗研磨の工程で残った傷によるものであれば、粗仕上で実施する日数を増やせばまた違う結果になったかもしれない。

–

KT-6808の研磨槽に研磨剤を大さじ2杯も添加すると弾力の強い泡が発生し、マス表層部の流動層が円滑にならないので、大さじ1杯に減量したほうがよかった。

–

発泡作用が強い研磨剤を使用した場合、中仕上用で使用していた円錐形のプラスチックメディアも流動層が円滑にならない原因となっていたので取り除いた(質量が軽いため?)。

–

KT-6808は流動層の幅が小さく研磨能率が低下するため、メディア仕様は下が理想だが、KT-6808にの研磨槽に15mmは大きすぎるような。

・粗研磨(三角形状15mm)

・中研磨(球状Φ5mm前後)

・光沢仕上(球状Φ5mm前後)

KT-6808:仕上がりの記録とレシピ(2022年3月)備忘録

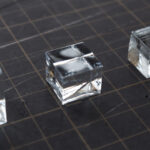

研磨前

–

ワーク:レジン

ワークサイズ:12mm/14mm/20mm(正六面体)

使用モデル:KT-6808(小型)

粗仕上げ

| メディア | HGT(セラミックメディア)10mm GRP(セラミックメディア)Φ6mm |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | 褐色溶融アルミナ #120 大さじ2 |

| 研磨時間 | 2日 |

| 回転速度 | 1日目:1 2日目:0.5 |

▽研磨能率が低下した要因

・流動層の長さと深さが小さい

・メディアのサイズが小さい

▽研磨槽を変えずに研磨力を向上させる方法

・メディアのサイズを大きくする

・メディアの形状を三角形にする

・水位をマス面より数センチ下げる

・回転スピードを早くする

中仕上げ

| メディア | BB(セラミックメディア)Φ5.5mm PMC(プラスチックメディア)10mm |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | 黒色炭化ケイ素#1,000 大さじ2 |

| 研磨時間 | 2日 |

| 回転速度 | 1日目:1 2日目:0.5 |

光沢仕上げ

| メディア | BBC(セラミックメディア)φ6mm CRP(セラミックメディア)φ6mm |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | FX-06 大さじ2 |

| 研磨時間 | 2日 |

| 回転速度 | 1日目:1 2日目:0.5 |

①コンパンドの量の調整

②泡切れの良いコンパウンドに変更

③メディアサイズの変更

鏡面仕上げ

2日目

| メディア | くるみの外殻(ビバリア) 竹チップ(竹割箸) |

| マス量 | 1/2 |

| 研磨剤 | ピカールネオ #4,000 内壁に張りつかない程度 |

| 研磨時間 | 2日 |

| 回転速度 | 0.5 |

3日目

KT-2000:仕上がりの記録とレシピ(2022年3月)備忘録

ワーク:レジン

ワークサイズ:正六面体(20mm)/球(8mm)

使用モデル:KT-2000(中型)

粗仕上げ

| メディア | 粗研削用セラミック(三角形) 15×15(mm) パーカーコーポレーション SGT-N |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | 褐色溶融アルミナ #120 大さじ2 |

| 回転速度 | ~1 |

| 研磨時間 | 48時間 |

中仕上げ

| メディア | 中切削用セラミック(三角形) 15×12(mm) MT-15×12 |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | カーボランダム #1000 大さじ2 |

| 回転速度 | ~1 |

| 研磨時間 |

48時間 |

細仕上げ(光沢)

| メディア | 仕上用セラミック BBC φ6mm CRP φ6mm |

| マス量 | 1/2 |

| 水量 | 1/2 |

| 研磨剤 | FX-06 大さじ2 |

| 回転速度 | ~1 |

| 研磨時間 |

48時間 |

鏡面仕上げ

| メディア | くるみ+竹割箸(1:1) |

| マス量 | 1/2 大さじ5~ |

| 研磨剤 | ピカール(#4000相当) |

| 回転速度 | 1 |

| 研磨時間 |

48時間 |

考えられる失敗の要因

マス量

マスとはワーク(工作物)とメディア(研磨石)のかたまりです。ワークはマス表面上に形成される流動層を滑落して研磨されるので、流動層の長さが大きいほど研磨効率が向上します。流動層の長さが大きくなるマス量は研磨槽の容積に対して50%です。

六角形の研磨槽はマス量が少なくても長い流動層を形成できますが、メディアはクッションの役割も担っているので、マス量は50~60%、ワークとメディアの混合比は1:3までにします。メディアの体積が増えるほど、ワーク同士が衝突した時の打痕の発生を抑えられるため、きれいに仕上がります。

このため、一度に研磨したいワークの量が多い場合は、研磨槽の大きいモデルのほうが最適です。ワークの量が少ない場合は、研磨槽が小さいモデルを使用したほうが、消耗品であるメディアや研磨剤が節約できるので経済的です。

水量

水量はマス表面に一致させています。粉末の研磨剤を添加した研磨では、水量で仕上がりが大きく変わります。特に水量が多いと研磨剤の効果が著しく低下するので注意が必要です。

水量は少ないと研磨力が高くなり、水量が多いと研磨力が低くなるので、目的によっては水位をマス表面より高くすることもありますが、多くしてもマス面より1~2cm程度です。

回転スピード

先述したマス量と水量を守り、研磨剤を添加した場合、研磨槽の回転スピードを極限まで落とすと仕上がりの状態が大きく向上します。つまり、回転スピードを落としたほうが仕上がりはきれいになるので、基本的にスピード1以外の回転速度で研磨槽を回すことはありません。

KTシリーズは小型になるほど研磨槽の回転する速度が速いので、電圧を下げるスピードコントローラーを使って回転速度を落としたほうがよいです。ただし、回転速度を落とすと研磨効率が低下するので、例えば48時間回す場合は、最初の24時間は0.8、残りの24時間を0.5の様な設定にしたほうがよいです(KT6808の場合)。

竹チップの割合

鏡面仕上げ用で使用する乾式メディアをソフトメディア(クルミの外殻)にすると、鏡面に仕上げるのに1週間以上かかりました。しかし、竹チップを混ぜることで透明になるスピードや仕上げ状態は向上しました。このため、わたしは混合比を1:1(くるみ/竹チップ)にしていますが、1:2~1:3にしたほうが鏡面になるスピードは早くなると考えられます。この工程ではあまりスピードを遅くしすぎる必要はありませんでした(回転スピード0.8~1)。

コメント