[従来]開放型回収方式の欠点

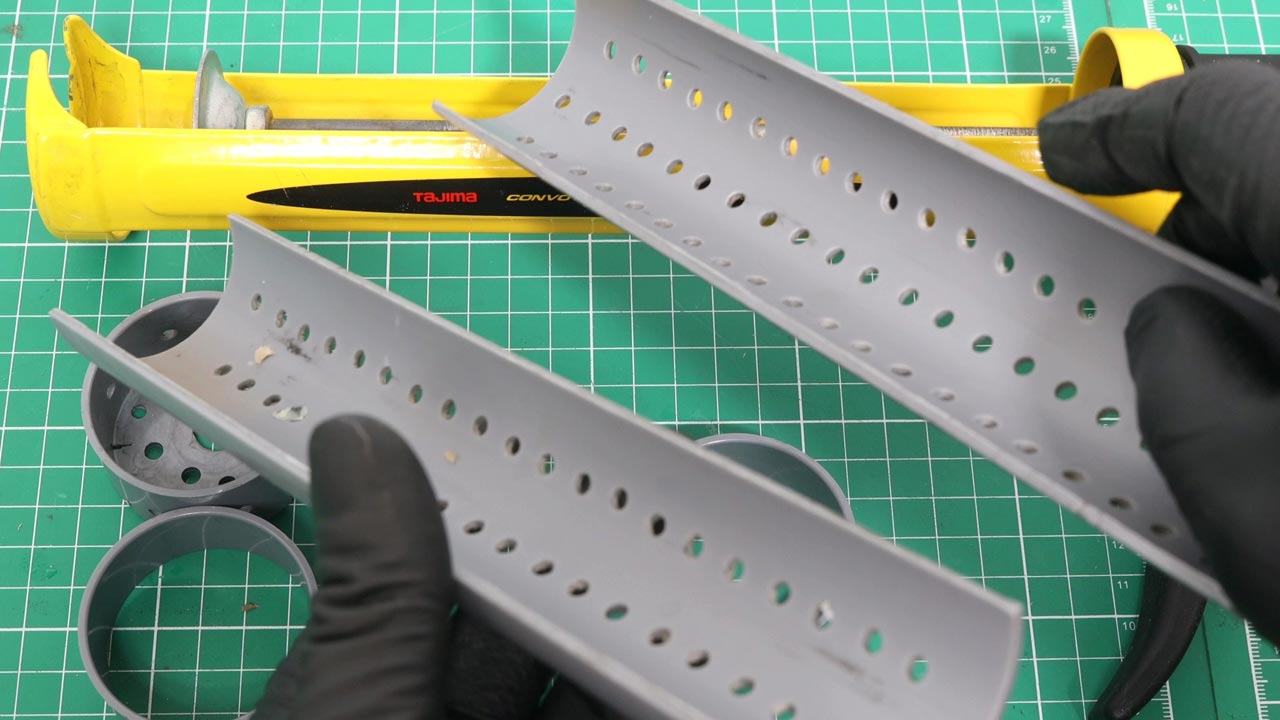

コーキングガンを用いたダンボール圧縮成形薪の作り方を紹介したことをきっかけに、一度により長尺の成形薪を製作したいという思いが強まりました。そこで、より長い薪を成形できるよう塩ビ管を改良し、「開放可能な半割構造の塩ビ管」を用いた成形方式を採用するに至りました。

![]() 0:25

0:25

一度に長尺の成形薪を取り出せる便利な方法として考案したものの、実際に運用してみると、思わぬ欠点が浮かび上がってきました。成形物の脱型自体は確実かつ容易である一方、塩ビ管をホルダーから取り外し、複数のリングパーツを着脱して分解・組み立てを行う手間が毎回発生し、その工程が積み重なることで、全体の作業効率を低下させる一因となりました。

そこで、長尺の成形薪を効率よく製作するために、塩ビ管やリングパーツの取り外し・取り付けといった煩雑な作業を省略できる新たな構造を試作しました。本記事では、その製作過程と工夫のポイント、さらには試行錯誤のなかで直面した課題や失敗例について、具体的に紹介していきます。

コーキングガン固定型成形管の作り方

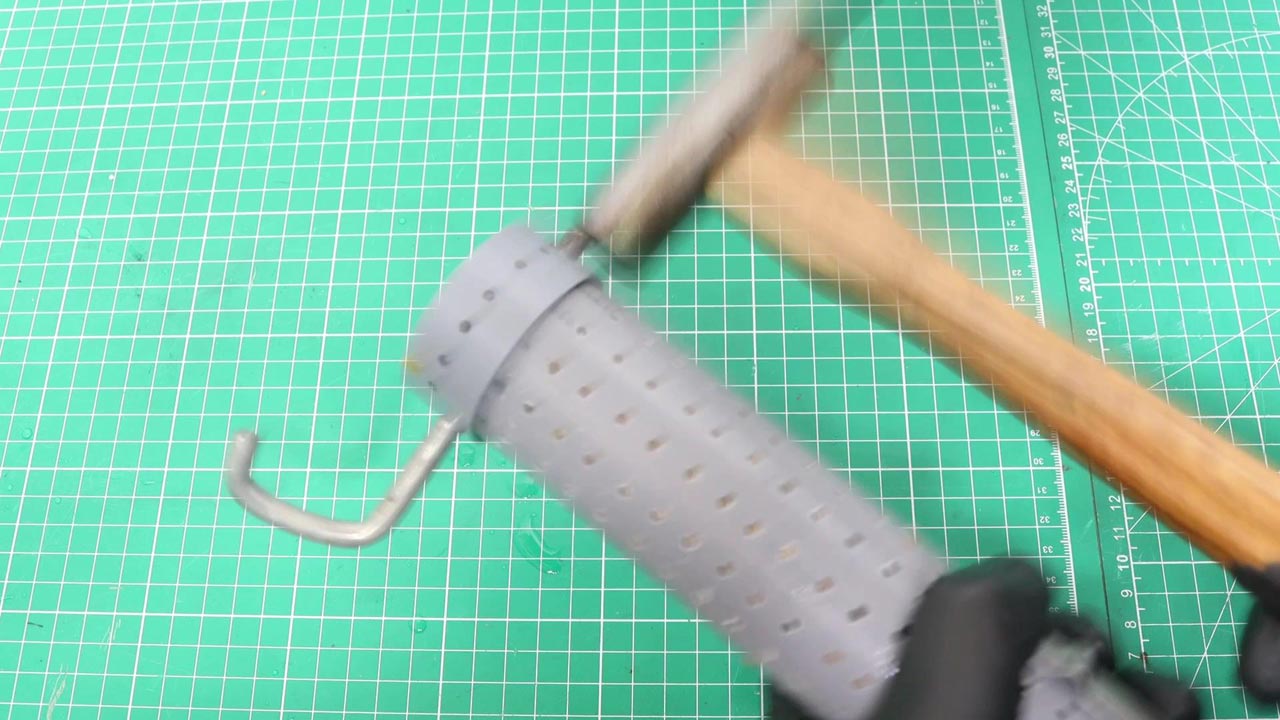

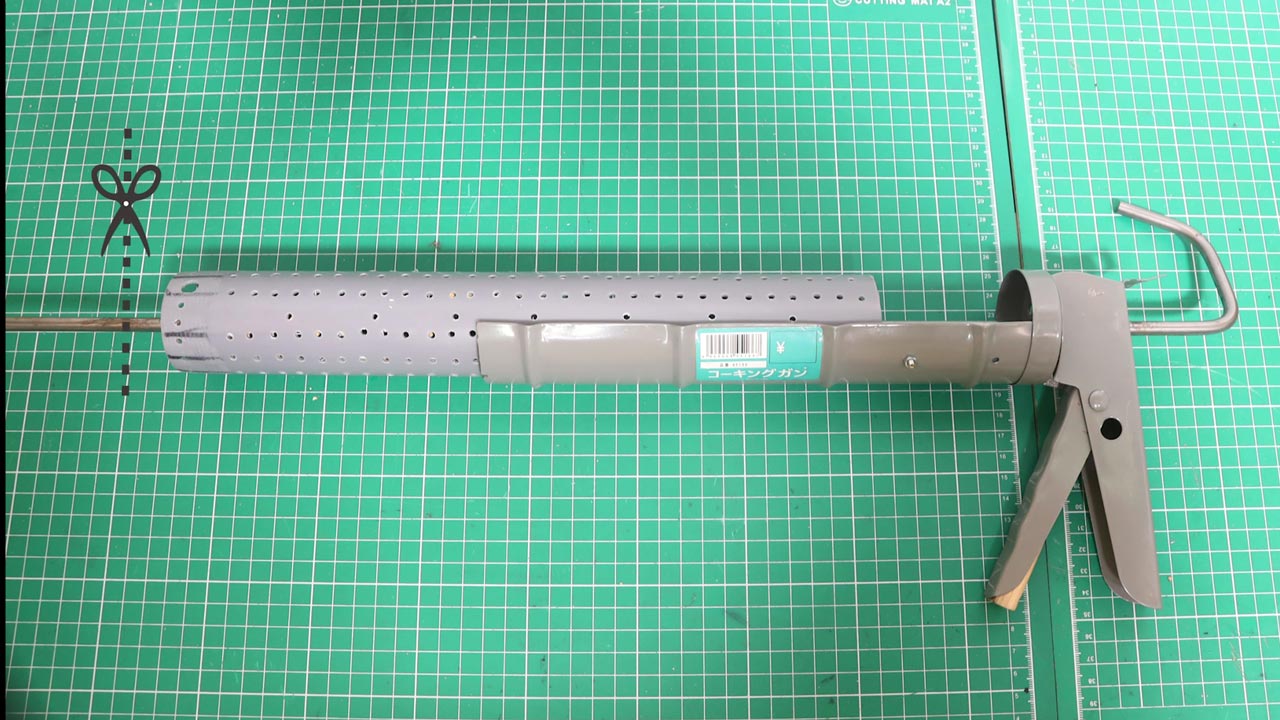

コーキングガンのストッパーを切断

最初の構造では、コーキングガンのホルダー長が25cm、塩ビ管の長さが19cmであったため、実際に成形薪を押し出せる有効ストロークは約6cmに限られていました。これは、ホルダー内に収まるカートリッジの長さを超えて押し出し力を伝達できないという構造上の制約によるものであり、長尺の成形薪を製作するうえで障壁となっていました。

![]() 2:11

2:11

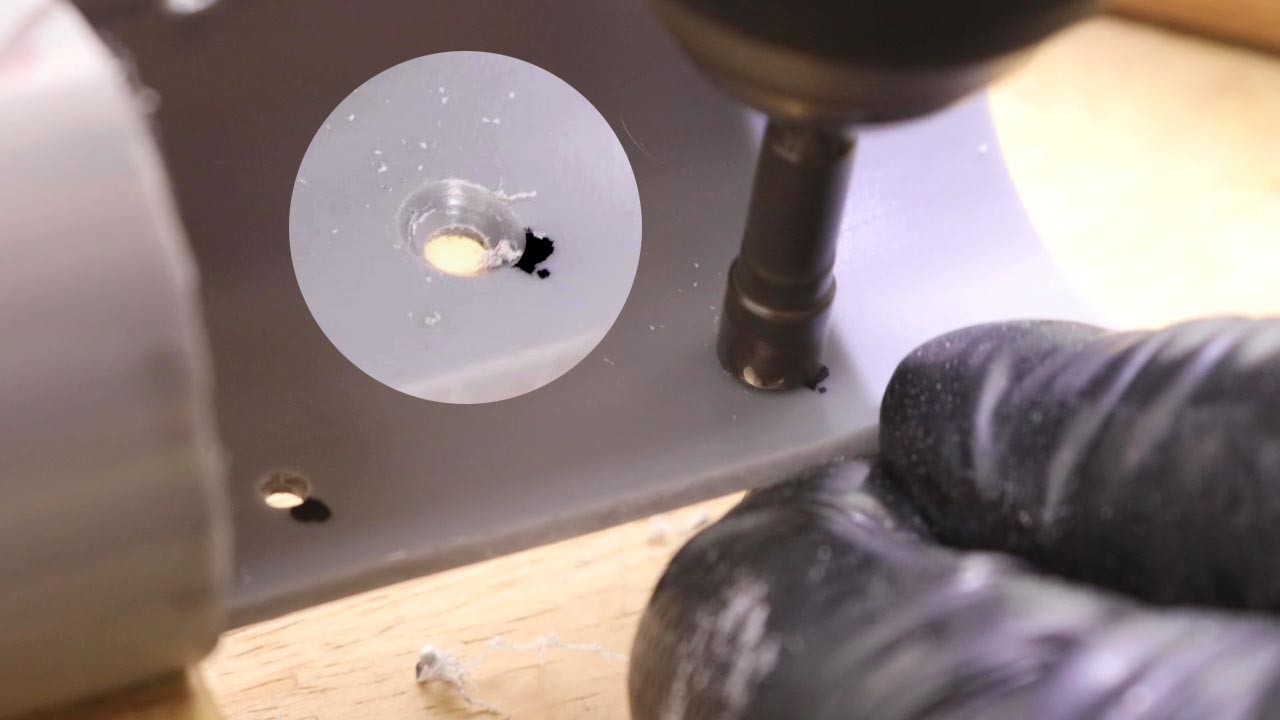

この物理的な限界を突破し、より長い塩ビ管を直接取り付けられるようにするため、コーキングガンの行き止まりとなっていたストッパー部分を切断しました。

当初はミニルーターを用いて切断作業を行いましたが、1.67A(20W ÷ 12V)の出力では非力で、作業に時間を要しました。そこで、切断効率を高めるために、グラインダーに切断砥石を装着して再度切断を行いました。ホルダーの厚さは約2mm程度であるため、金属用の手引きノコ(金鋸)でも、比較的短時間で切断可能な厚みです。

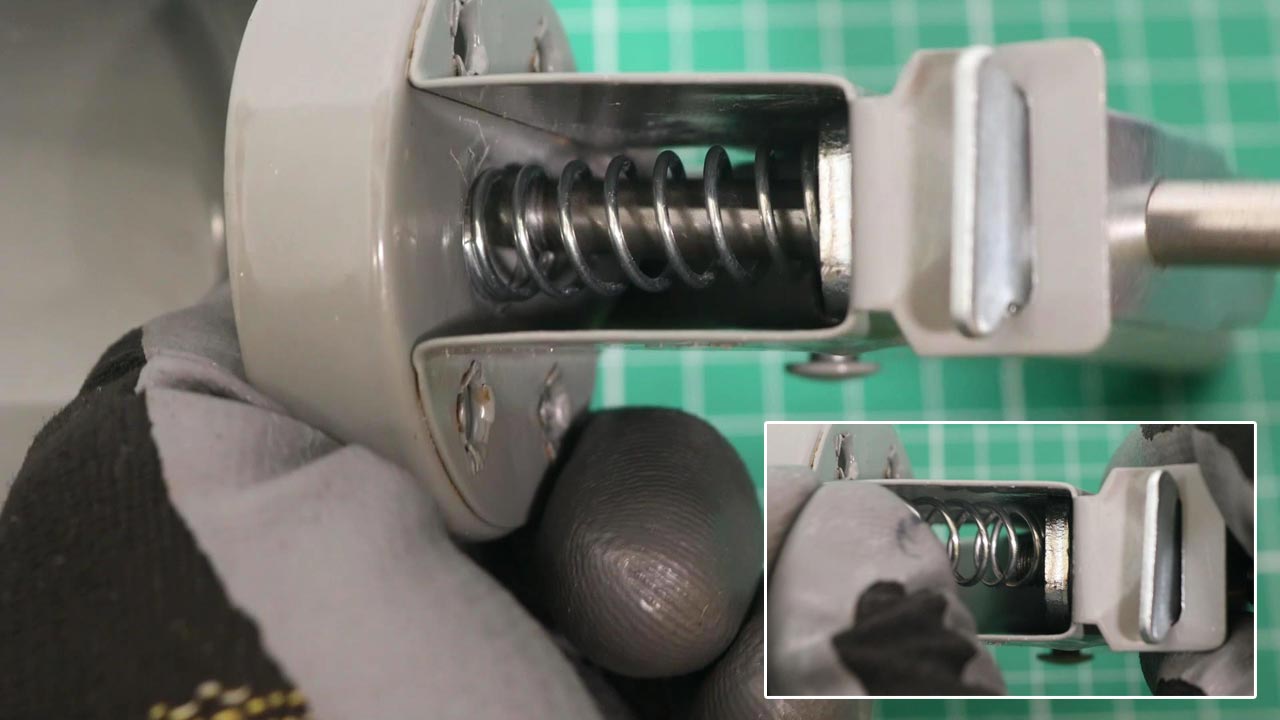

ハンドル(トリガー)の補強

![]() 3:06

3:06

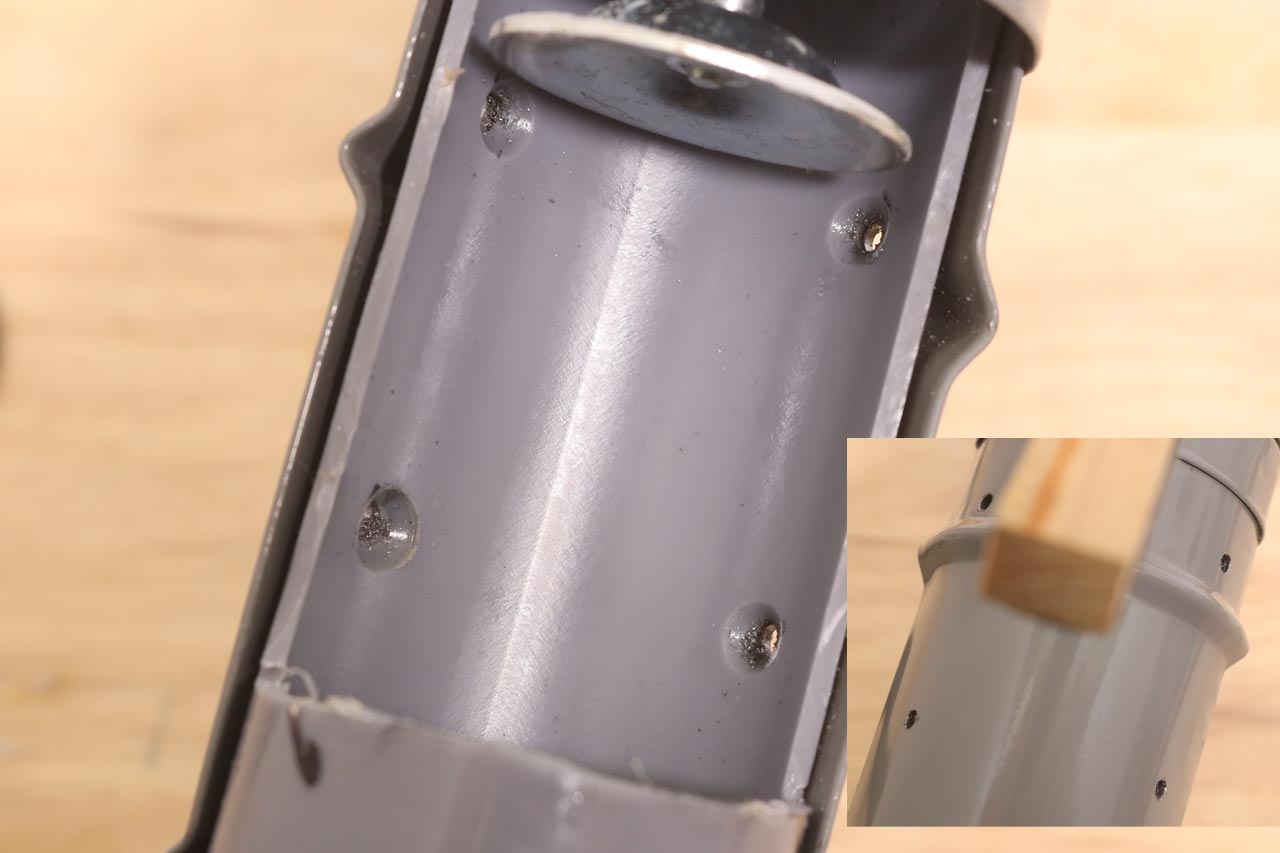

今回使う500円前後で販売されている割安なコーキングガンのハンドルには、薄くて変形しやすい金属製が採用されています。このハンドルは、押し出しに大きな抵抗がある状態で強く握り込むと、トリガーの上部に集中して負荷がかかり、金属がたわんで変形することがありました。

そこで、ハンドルの剛性を高めるために、簡易的な補強を施すことにしました。具体的には、トリガーの内部空間に収まるサイズの木片(約100×15×10mm)を差し込み、握り込んだ際に金属がたわむのを抑えるようにしました。

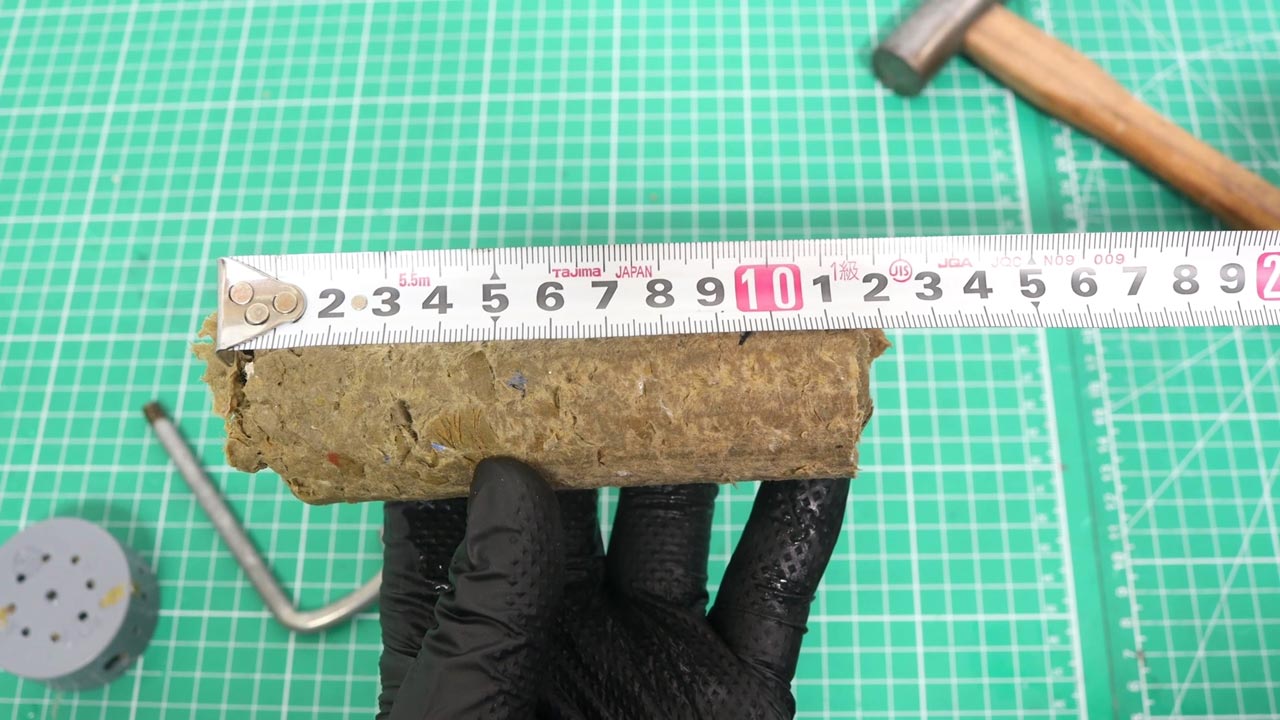

塩ビ管の切断

![]() 4:01

4:01

今回使用する塩ビ管は、外径48mmのVU管(呼び径40)です。従来の成形方式では、コーキングガンのストロークに合わせて同規格のVU管の長さを約19cm程度にしていましたが、今回はより長尺の成形薪に対応するため、その約2倍にあたる長さのVU管を使用します。特に厳密な寸法指定はせず、手元にあった材料の都合に合わせて、おおよそ40cmの長さでカットしました。

タネ投入口を作る

コーキングホルダーからVU管を毎回取り外すことなく、効率的にタネを投入できるようにするため、当初はVU管の上部にVU90°チーズを接続する方法を試みました。しかし、チーズ部分の外径が大きく、コーキングホルダーに正しく収まらず、VU管が斜めに傾いてしまう問題が発生しました。

![]() 4:43

4:43

代替案として、VU管の上部に矩形(長方形)の切り欠きを設け、そこからタネを直接投入できる構造に加工しました。精度を求める作業ではなかったため、切り欠きの加工にはミニルーターを使い、簡易的に切断を行いました。

VUキャップの加工

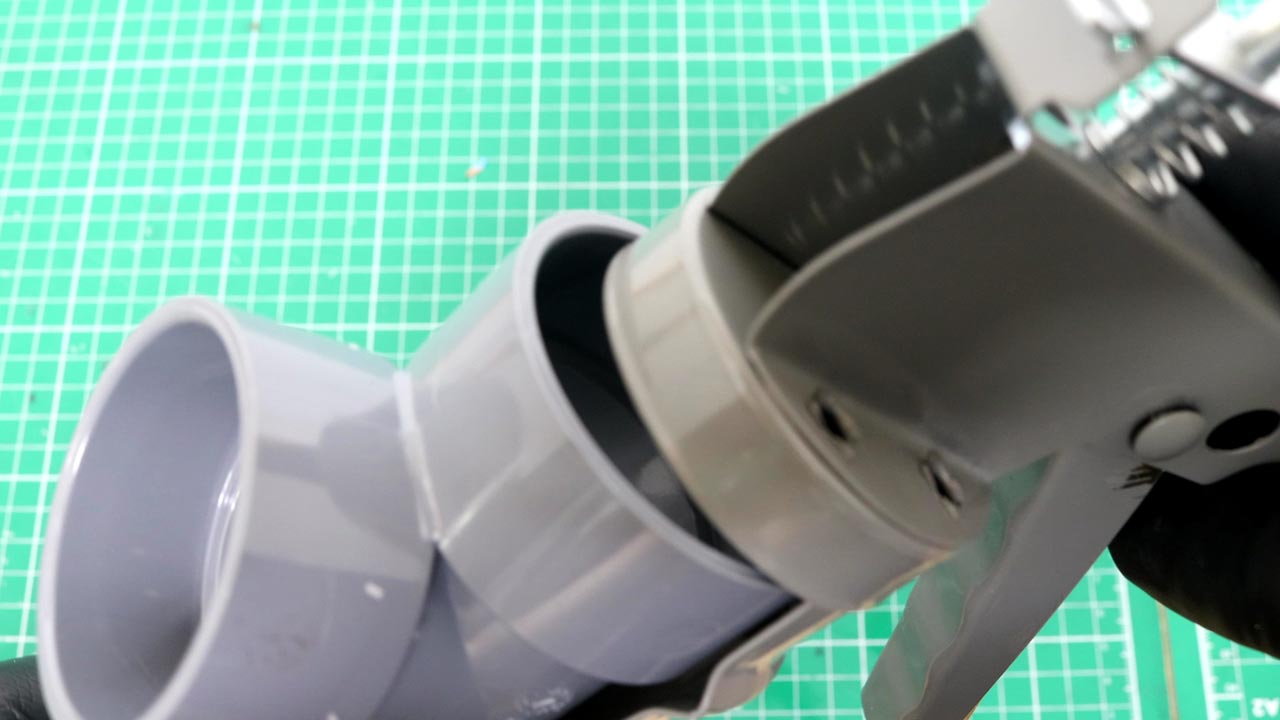

今回は長尺の成形薪を効率よく作るためにコーキングガンのストッパーを切断した結果、コーキングガンのホルダー間でタネ飛び出し防止のVUキャップを押さえつけることができなくなりました。

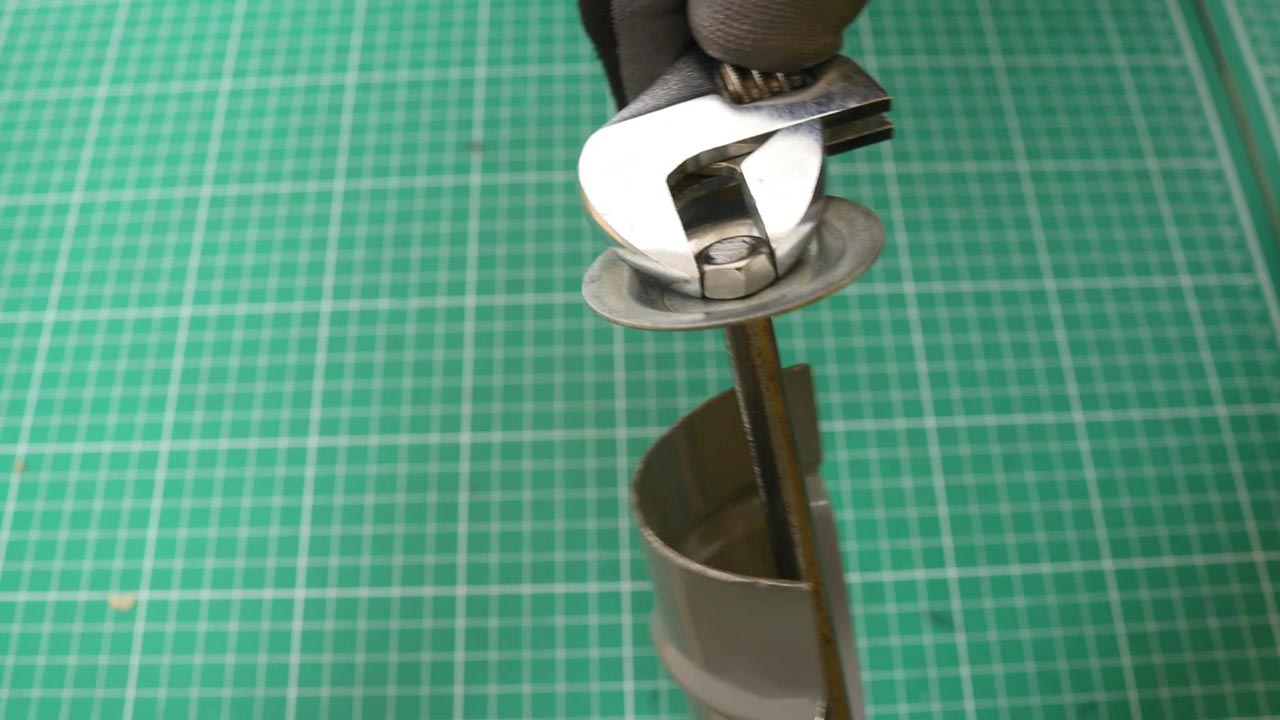

そこで、VUキャップをVU管に素早くしっかりと固定できるようにするため、VU管とVUキャップの両方に穴をあけ、そこに丸棒を差し込むことで、キャップが抜けないよう固定するピンロック式を採用することにしました。

![]() 5:36

5:36

VUキャップとVU管の両方に丸棒を通すための穴を正確に一致させる必要があったため、キャップをVU管の奥まで差し込んだ状態で穴をあけました。丸棒は不要になったコーキングガンのロッドを利用しました。

![]() 6:16

6:16

VU管とVUキャップの嵌合部(はめあい)は、密着性が高いため、手では差し込みにくく・抜きにくい状態です。そのため、スムーズな着脱ができるように、嵌合部の外径をスピード調整可能なグラインダーでわずかに研削することできつさを軽減させました。

排水穴の加工

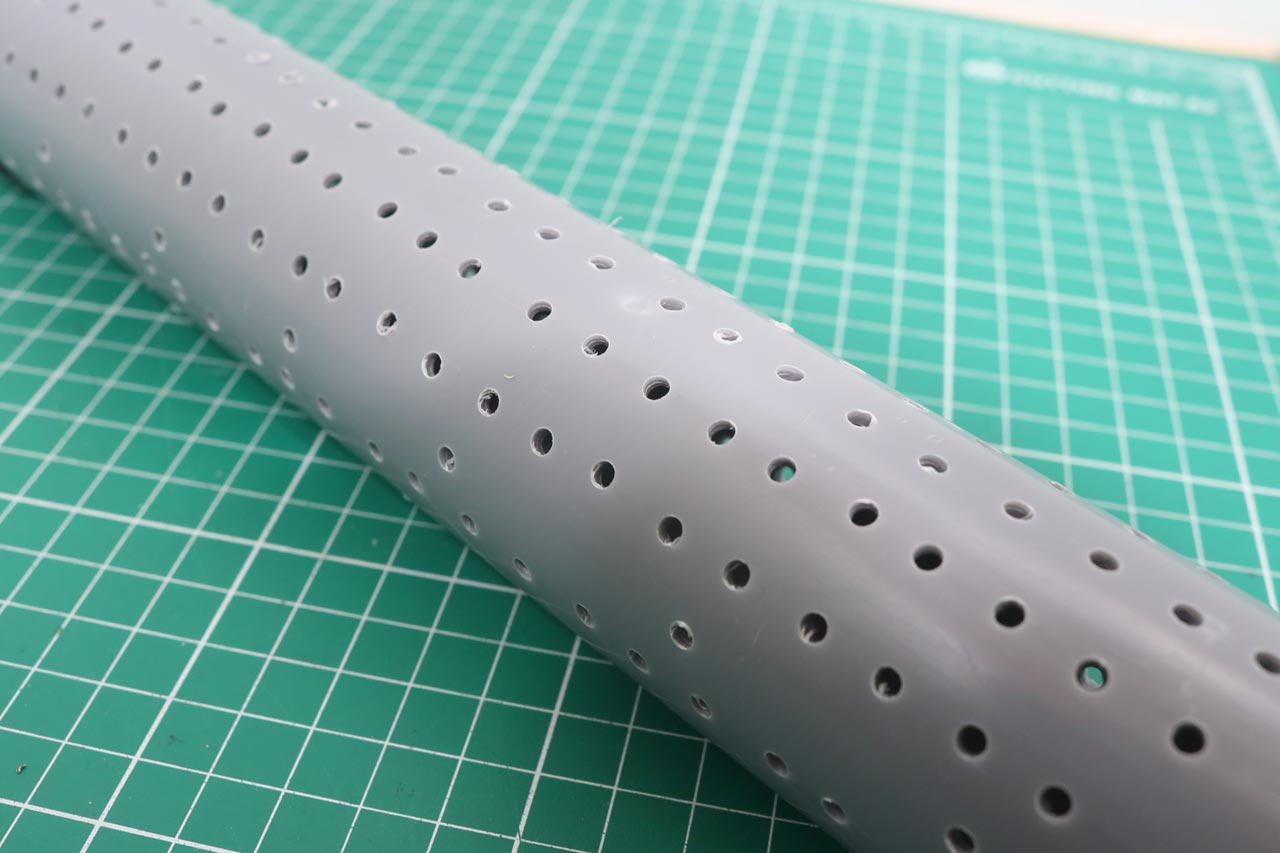

タネの圧縮時に内部からにじみ出る水分を効率的に排出するため、VU管に排水用の小孔を加工します。塩ビ管は表面が滑りやすいため、先の尖った木工用ドリルや竹用ドリルが狙った場所に穴をあけやすかったです。

![]() 6:34

6:34

穴の径はタネが飛び出さず、かつ十分な排水性能を確保できるよう3mmにしました。これまでの作業経験から、排水穴の数が多いほど圧縮時にかかる抵抗が減少し、手にかかる負荷が軽減されることがわかっていたため、10mm間隔で12列にわたり3mm径の穴を均等にあけました。

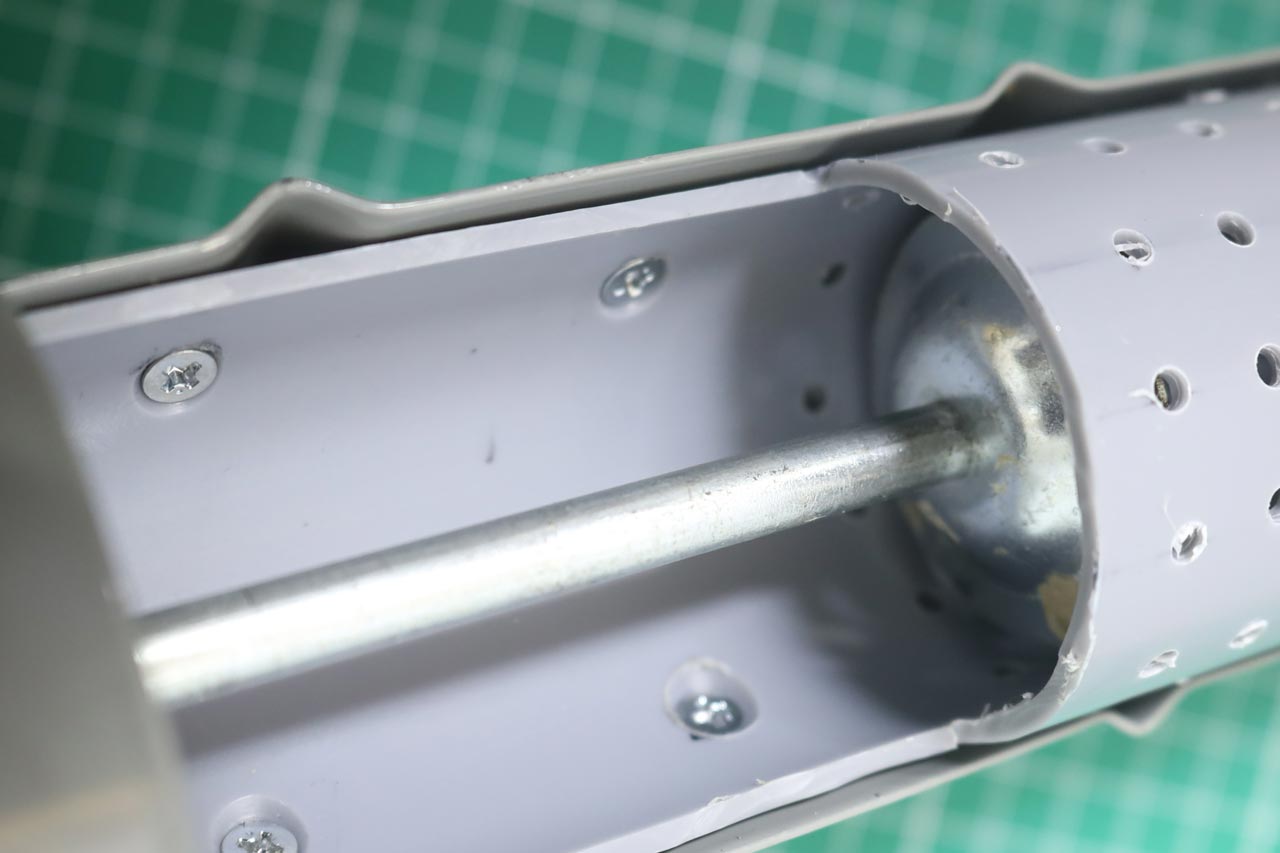

VU管をホルダーに固定

長尺の成形薪を製作するために、コーキングガンのストッパーを切断した結果、これまでストッパーによって保持されていたVU管が固定されなくなりました。そのため、圧縮時および押し出し時に塩ビ管がホルダーからずれないよう、あらたに固定用の構造を設ける必要が生じました。

成形管を作る前は、ホルダーと塩ビ管をホースバンドで締め付けて固定する予定でした。

しかしその後、VU管にタネ投入口として切り欠き加工をしたことで、VU管の上部が半割状となり、ホルダーとの接合部にボルトを通して締め付ける構造との相性が良い形状となりました。そのため、ホースバンドによる固定案は採用せず、ネジによる固定方式を採用しました。

VU管とホルダーをM3の皿頭ネジで直接固定するため、タネ投入口付近とホルダー側に位置を合わせて、4箇所に通し穴を設けることにしました。

![]() 7:32

7:32

塩ビ管の加工には、直径3.5mmの木工用ドリルビットを使用し穴あけを行いました。

![]() 7:45

7:45

ボルトの頭部が外側に出ているとプランジャーと干渉したため、ボルトの頭が管の内壁表面と面一(ツライチ)になるように、下穴を開けると同時に面取りカッターで皿取り加工を施しました。

![]() 7:54

7:54

ホルダー側の加工には、金属用の3.5mm鉄工ドリルを使用し、先に穴あけしたVU管をガイドにしながら穴あけを行いました。

長い丸棒(ロッド)に換装

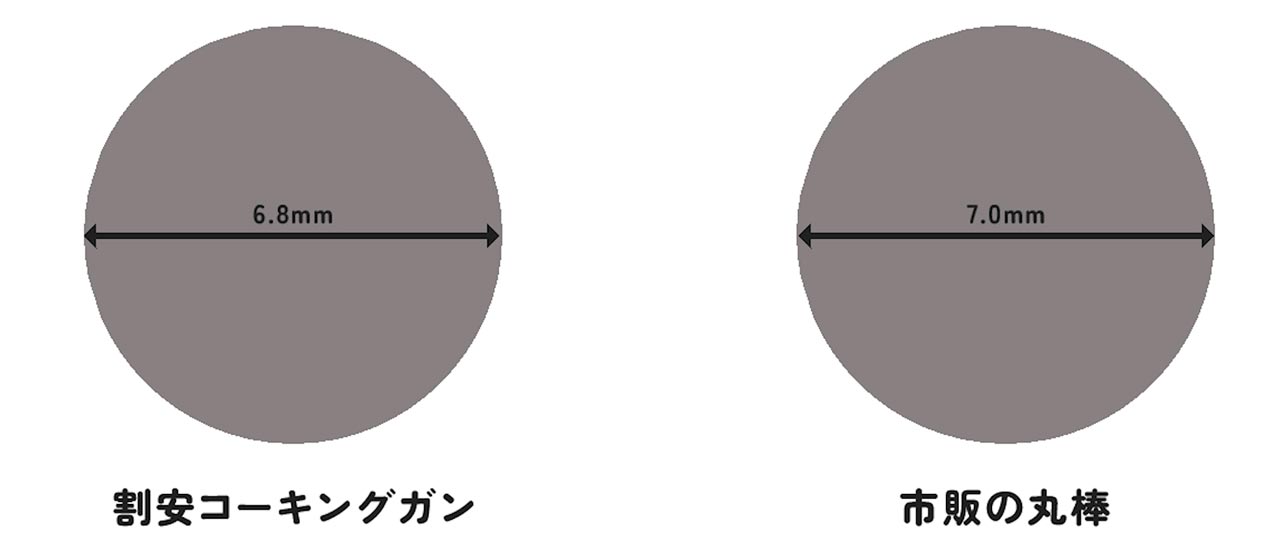

コーキングガンのロッドは、一般的なカートリッジ式コーキング剤に対応した長さしかなく、長尺の塩ビ管を用いて成形薪などの長い圧縮物を押し出すには長さが不足します。そこで、既存のロッドと同径で、より長尺の丸棒へ換装することにしました。

まず、元のロッドの直径を計測したところ、6.8mmであることが判明しました。これに近い市販の丸棒の7mm径のものを選定しました。素材は、アルミ、鋼、ステンレス、真鍮といった素材がありましたが、価格面で最も手頃なアルミ丸棒を試用することにしました。

![]() 9:31

9:31

しかし、実際に7mmの丸棒を挿入しようとしたところ、コーキングガン本体のロッド通過部にわずかに干渉し、挿入が困難でした。元のロッドと同じ6.8mmに正確に削り出すのは難しいので、ガン本体側のロッド挿通部をヤスリで約0.2mm程度削るという加工を施し、丸棒がスムーズに通るように調整しました。

なお、この加工は力のかかる可動部分に対して行うため、いい加減な加工をすると、押し出し操作や引き戻し操作がスムーズに行えなくなりました。そのため、わずかな干渉も見逃さず、丁寧な作業を心がける必要がありました。特にリリースプレートの穴を広げすぎると、ロッドを押し出せなくなるので注意を要します。

換装後のアルミ丸棒については、試用段階で押し出し時に大きな負荷がかかった際、コーキングガン内部の送り機構板を通過する箇所で強く湾曲してしまいました。アルミは他の金属に比べて剛性が低いことは理解していましたが、直径が7mmもあるため、実際にここまで容易に曲がるとは予想していませんでした。

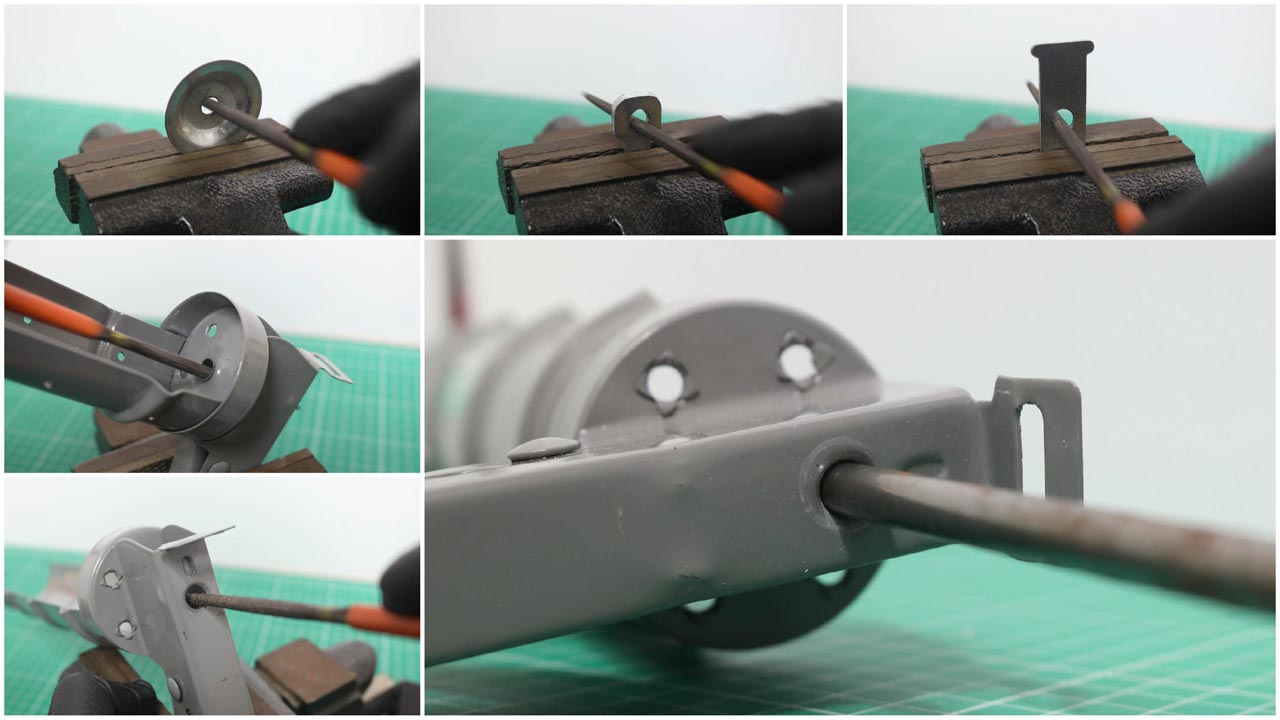

丸棒の曲げ加工

![]() 10:58

10:58

アルミ製の丸棒は、コーキングガンのロッドとしては強度に難があり不向きであったため、最終的に元のロッドと同様に鉄製の丸棒を使用することにしました。

丸棒に曲げ加工を施す際には、材料に伸びや縮みが生じるため、あらかじめ曲げ代(まげしろ)を考慮して加工寸法を調整する必要があります。しかし、曲げ加工前に正確な長さを割り出す自信がなかったため、切断前にカットベンダーを使って曲げ加工を行いました。

丸棒を切断

コーキングガンに取り付ける延長用塩ビ管の全長に対応するロッドにするため、塩ビ管を装着した状態で丸棒を挿入し、適切な位置に印を付けて切断しました。圧縮操作時にプランジャーが管の端まで確実に到達し、成形物を最後まで押し出せるよう、塩ビ管の全長よりもわずかに余裕をもたせた長さで調整しています。

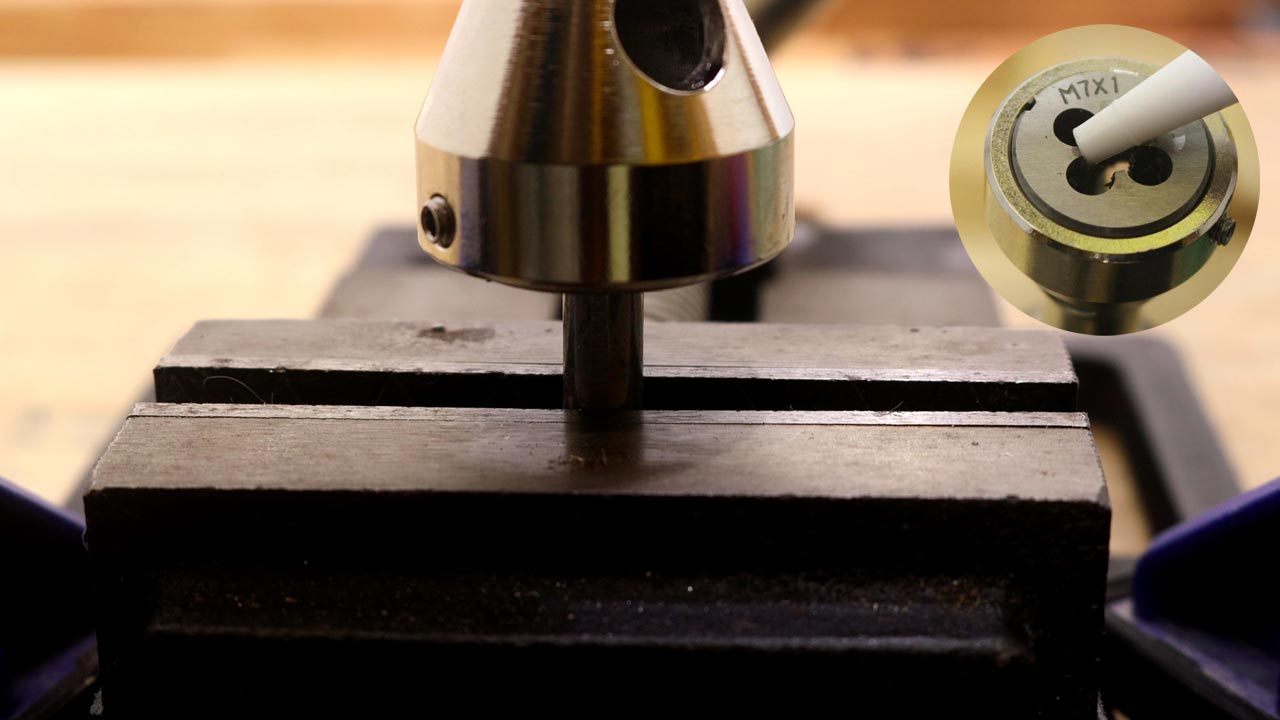

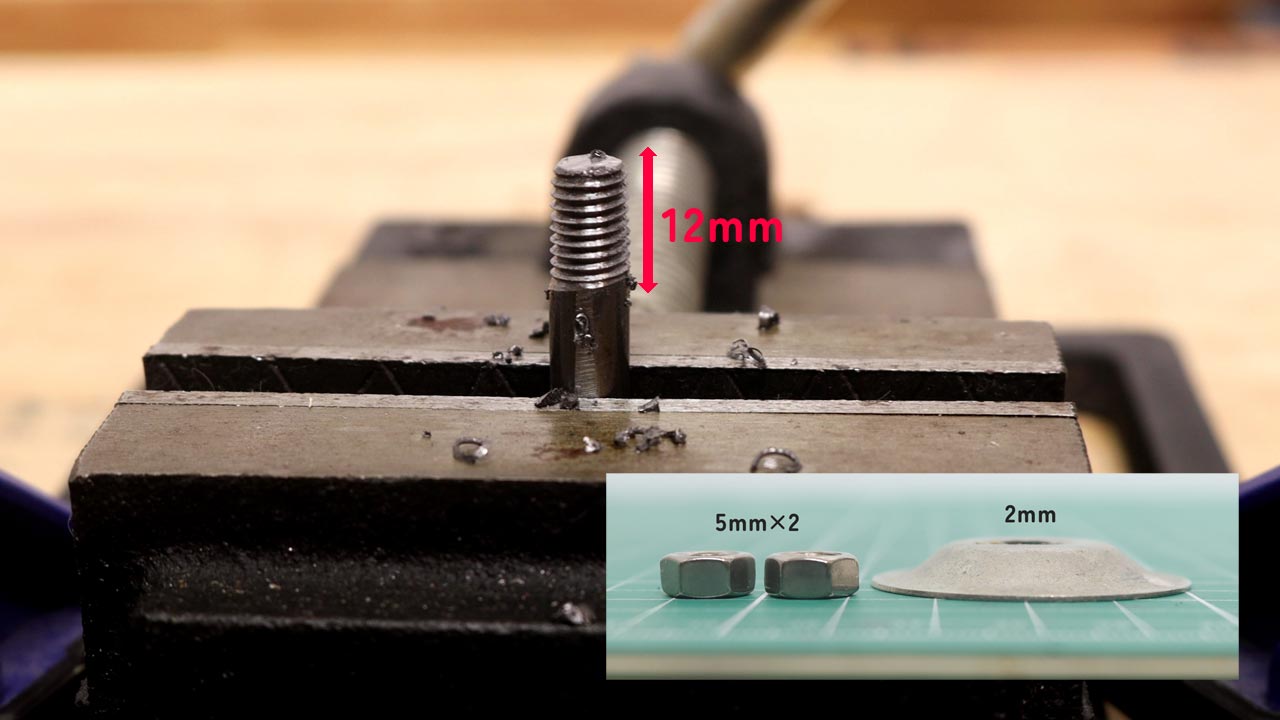

丸棒におねじ加工

曲げ加工を行った丸棒の切断後はプランジャーを固定するため、丸棒の端部にねじ山を形成する必要があります。

今回は、六角軸対応のダイスホルダーにM7用の丸ダイスを固定して、ドリルドライバーでおねじを切る加工を行いました。

![]() 11:52

11:52

丸棒はボール盤のバイスに固定し、切削油を塗布したうえで、ダイスをゆっくりと回しながら、滑らかにねじ山を形成していきます。

おねじの加工長さについては、プランジャーを確実に固定するため、ナット2個分に加えてプランジャー本体の厚み分にしました。ナット1個だけで固定した場合、圧縮操作中にプランジャーがねじ部を越えて奥へ押し込まれてしまうことがありました。2個のナットでプランジャーを挟むことで、後ろのナットがストッパーとして機能し、奥へ押し込まれてしまう問題は解決しました。

![]() 12:15

12:15

なお、ダイスホルダーでおねじ加工をする際、丸棒がバイス内で滑ってしまうことがありました。これに対応するため、小さな平面をグラインダーで作り、バイスとの接触面積を増やして固定力を高める工夫をしました。

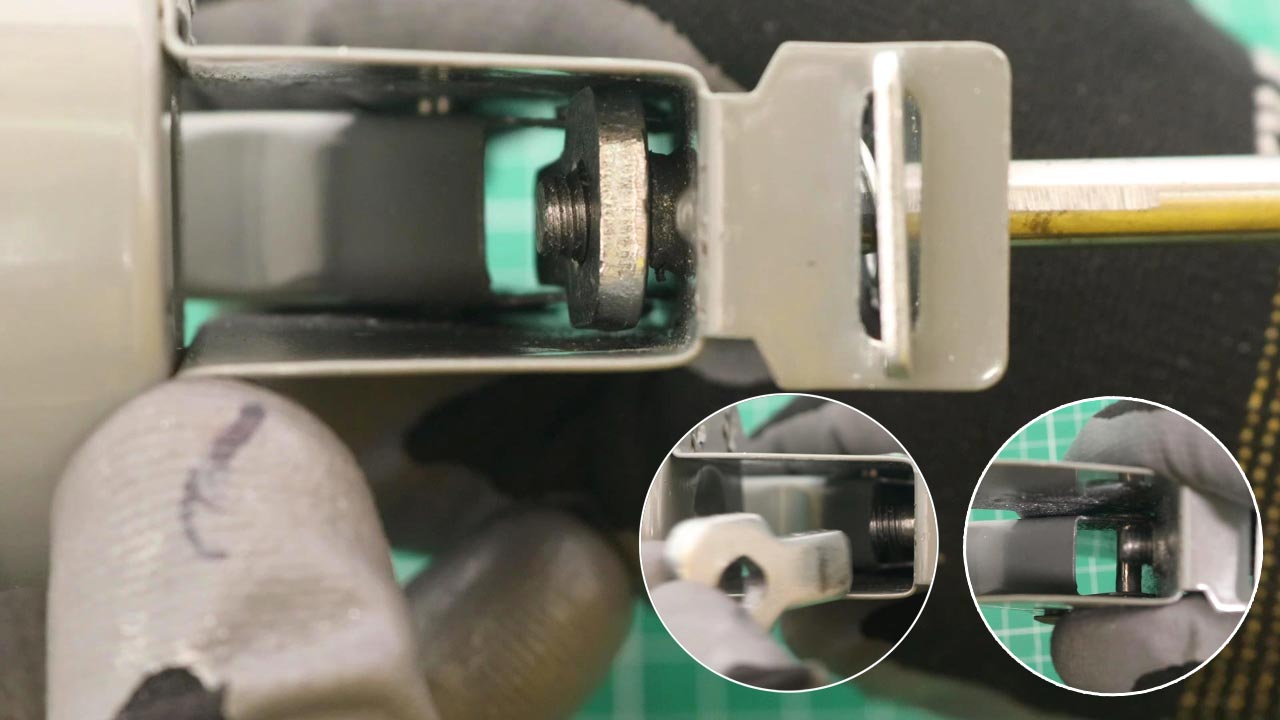

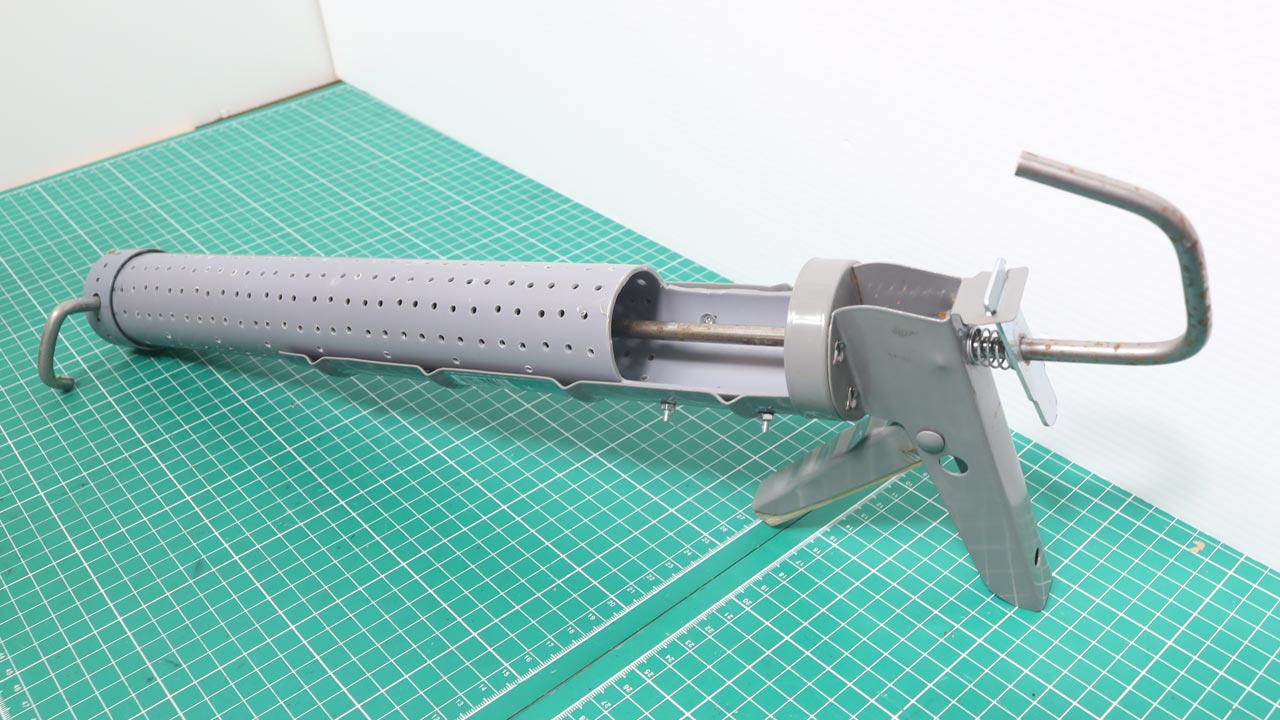

分解したコーキングガンのパーツの組付け

長尺の成形薪を効率よく押し出せる必要な改造・加工が終えたので、分解していたコーキングガンの各パーツを以下の順に組み付けていきます。

![]() 13:17

13:17

まずリリースプレートを本体フレームに取りつけます。

![]() 13:19

13:19

次に延長したロッドの先端をリリースプレートの穴に軽く差し込みます。ロッドを深く挿入せず、リリースプレートからわずかに突き出た状態で止めておきます。

![]() 13:18

13:18

その突き出たロッドの先端に、リリース機構用のバネを引っ掛けます。ロッドを穴に通せるようにバネをまっすぐにした状態にしながら縮め、ロッドを本体内部へ差し込みます。この際もロッドは深く挿入せず、バネが外れたりしない位置で一旦止めます。

![]() 13:23

13:23

トリガーを前方に突き出した状態を保ったまま、キャッチプレートをロッドの先端に通します。このとき、キャッチプレートの爪がトリガー内部に設けられたピンの前側に確実に差し込まれていることを確認します。

![]() 14:20

14:20

続いて、ロッド先端に送り機構板用のバネを引っ掛けます。バネがたわまないようにまっすぐの状態を保持し、ロッドをゆっくりとホルダー側へと差し込んでいきます。

ロッドが所定の位置まで到達し、すべての部品が正しく組み合わさっていることを確認したら、トリガーを数回操作し、送り機構が正常に動作するかどうかを点検します。トリガーを引いた際にロッドが前方へ押し出されること、そしてリリースプレートを操作した際にロッドを後退させることができるかを確認します。

最後にロッドの先端にプランジャーを取りつけ、ホルダーに加工したVU管を取りつけます。

成形作業を終えて見えた課題と改善点

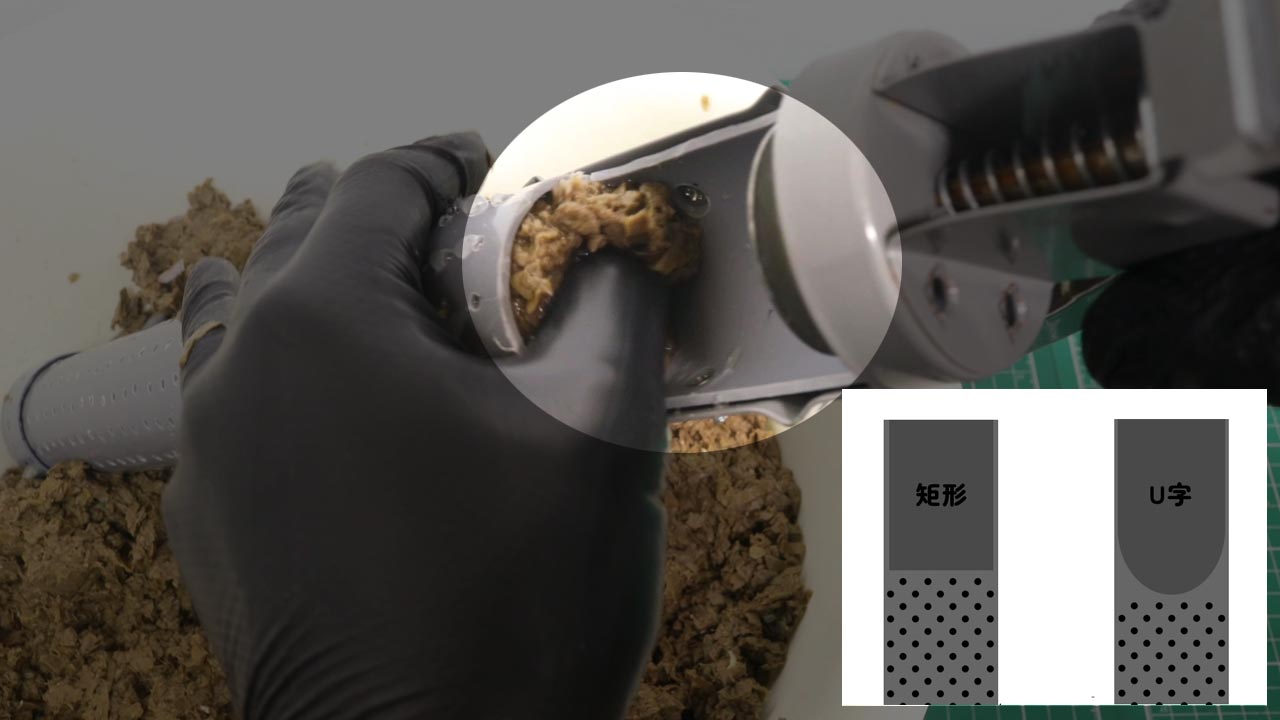

タネ投入口の形状の改善点

![]() 15:10

15:10

塩ビ管の上部にタネ投入口として切り欠きを設けたことで、塩ビ管をホルダーから取り外すことなく、スムーズにタネを投入できるようになりました。ただし、今回の切り欠きは矩形に近い形状であったため、より投入しやすさを追求するのであれば、U字状に加工しておいた方が、タネの滑り込みが向上した可能性があります。

トリガー補強による操作性

![]() 20:47

20:47

タネが内部で過度に圧縮され、プランジャーがそれ以上進みにくくなると、トリガーを強く握り込む必要が出てきます。このような高負荷状態では、トリガーが変形するケースがありましたが、トリガーの裏側に木片をはめこんで補強したことにより、押し出し時の力が金属板全体に分散され、強い負荷を加えた状態で握っても、局所的な変形を防ぐことができました。

なお、使用した安価なコーキングガンにおいては、ハンドルやトリガーが薄い金属で構成されており、角も鋭角的な形状をしていたため、指や手の平に食い込みやすく、強く握ったときに痛みを感じました。そのため、トリガーとハンドルをタオルで巻いて作業をしました。

また、少ない力で強く押せるてこの原理が最適化されていないうえ、手の形状に沿った曲面加工も施されていないため、短時間でも疲労や痛みにつながりやすいという問題がありました。

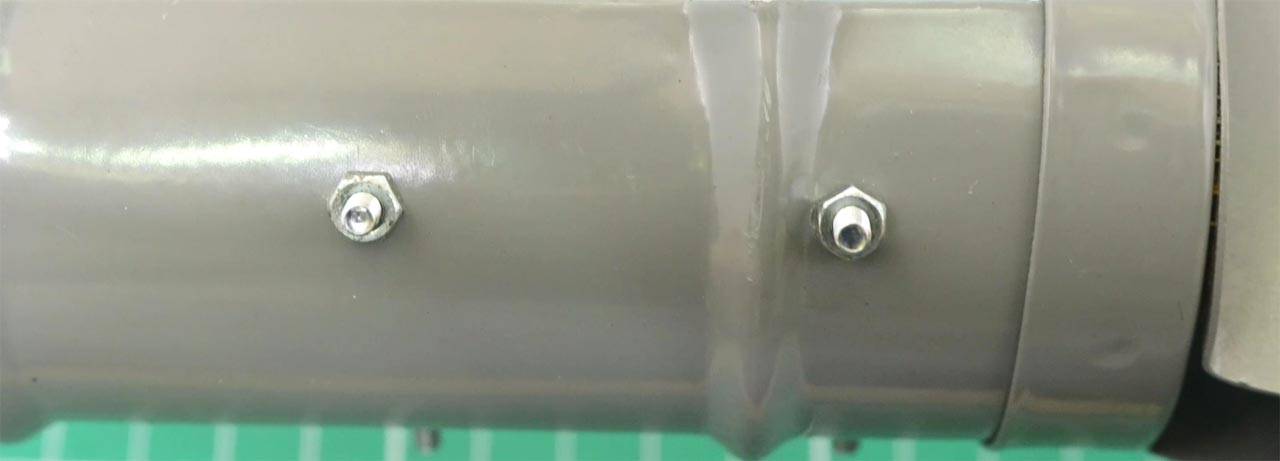

キャップ固定機構の課題

![]() 16:49

16:49

VUキャップの着脱を容易にするため、キャップとVU管の双方に穴を開け、丸棒を差し込んで貫通固定する方式を採用していました。この構造によりキャップの装着は簡単に行えましたが、タネを圧縮した際には丸棒に強いせん断力や摩擦力がかかり、抜けにくくなるという問題が生じました。玄能などで軽く叩きながら引き抜くことで取り外すことは可能でしたが、押し出す度にこの手順を繰り返す必要があり、手間とストレスの原因となりました。

比較的簡便な代替案として、VU管に小さなボルトを2箇所ねじ込み、その先端のねじ部を管の外側に突き出させておきます。一方、VUキャップ側にはL字型の溝を加工しておくことで、いわゆるバヨネット機構を作ることができます。これは、電球のソケットなどにも採用されている構造で、キャップを差し込んで回転させるだけで確実に固定できる仕組みです。

また、動画視聴者から別の提案をいただきました。VUキャップを圧縮用パイプの内側に完全に収めたうえで、側面から棒で固定するという方法です。この場合、キャップにかかるのは押し出す方向の圧力だけとなるため、棒にかかる負担が最小限で済み、圧縮後には棒を手でスムーズに抜けるかもしれません。PVCは熱で柔らかくなるので、ホットガン(ヒートガン)があれば、塩ビ管の先端を拡げる加工も容易です。

成形可能な薪の長さと継ぎ足し時の注意点

![]() 17:57

17:57

圧縮成形後の成形物は、特に問題なくスムーズに押し出すことができました。成形物1本あたりの長さは思ったより短く約120mmでした。使用したVU管は全長400mmであり、そのうち上部80mmにタネ投入口として切り欠きを設けているため、残る320mmの成形スペースで、120mmの圧縮薪を成形可能であることがわかりました。

なお、成形後にタネを2回分継ぎ足して、1本の薪をより長く成形しようと試みたところ、成形物が押し出せなくなりました。このため、圧縮工程中のタネの継ぎ足しは慎重に行う必要があり、分量の過多には注意を要します。長尺の薪を成形する場合には、押し出し時に大きな反力が発生するため、押し出し力に優れた上位モデルのコーキングガンを選定した方がよいでしょう。

成形効率と割れ対策としてのコーキングガンの選定

今回の試作では、5kg分のタネから合計8本の成形薪を製作することができました。塩ビ管をホルダーから取り外すことなく、連続して8回の圧縮・押し出しで成形薪づくりの作業が終わったことから、作業効率の向上が確認できました。

ただし、そのうち3本は押し出し時に割れてしまいました。これは、おそらくコーキングガンの構造的な剛性不足によるものであると考えられます。このため、成形薪の割れを軽減させたり、より長尺の成形薪を作りたい場合は、より太径のロッド、送り機構板が分厚い、もしくは2枚構成となっている押し出し力に優れる上位クラスのコーキングガンを選定するとよいでしょう。

作り方の手順を映像で解説

この記事の内容を実際に動画でご覧いただけます。塩ビ管を固定したまま、コーキングガンで成形薪を作る一連の流れを映像でわかりやすく紹介しています。作業手順や道具の使い方など、文字だけでは伝わりにくい部分も詳しく解説していますので、ぜひご覧ください。

![Bosch Professional(ボッシュ) 100mm ディスクグラインダー(無段変速型)[GWS7-100E] 研磨工具 ディスクサンダー](https://m.media-amazon.com/images/I/31H6HfvhOmL._SL160_.jpg)

コメント