回転バレル研磨機とは?

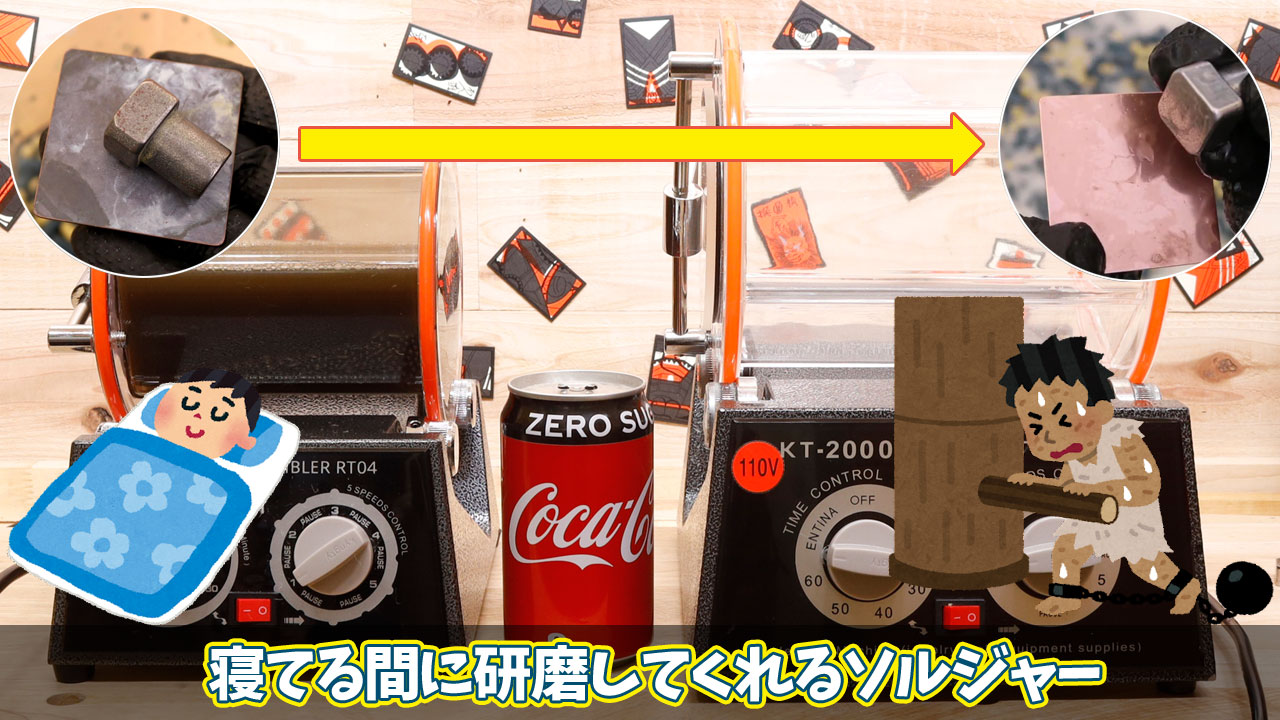

人的な手作業の削減・無人化できる研磨装置

回転バレル研磨機とは工作物の研磨を自動化する装置です。ここで紹介している卓上回転バレル研磨機は、小型工作物のバリ取りや面取りから、粗仕上・中仕上・細仕上・光沢仕上・鏡面仕上・面仕上などの面仕上げを実施できるため、工作物の表面加工を繰り返し行っている用途で導入すると、研磨作業における[工程の省略][コストの削減][人的作業の無人化][生産性の向上]などの効果が得られます。

回転バレル研磨機の研磨法

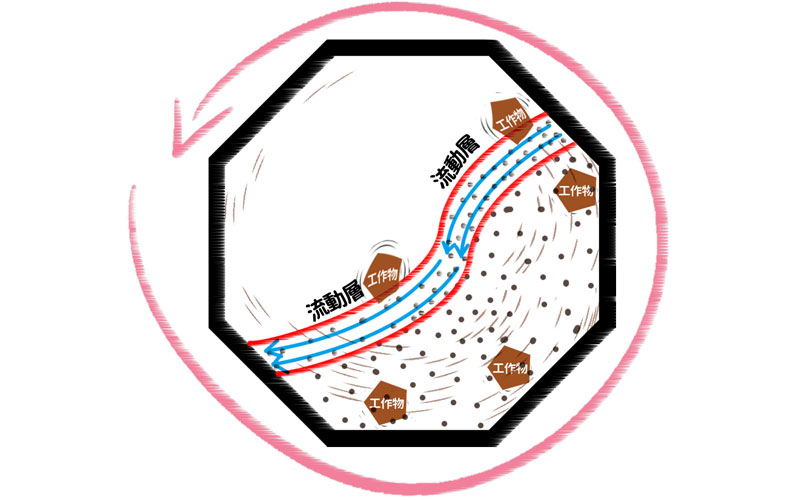

研磨法はメディア(研磨石)・ワーク(工作物)・水・コンパウンドを装入した研磨槽に回転を与えて、マス(メディア+ワークの塊)の表層部に流動層が形成させ、ワークがその流動層を滑落することで、メディアとワークが効率よく擦れ合い、面取り・バリ取りから、(粗仕上・中仕上・細仕上・光沢仕上・鏡面仕上)などの面仕上げを行うことができます。

上の動画のように横向きにした状態の研磨槽を縦回転させると、回転する方向へとマス(メディア+ワーク)が持ち上がり、一定の高さまでいくとマス上層部に雪崩のような流れが置きます。

マス表層部に形成された流動層をメディアとワークが滑落するスピードは異なるため、ワークとメディアの間に相対運動差が生じ、双方の表面が擦れ合うことでワークを研磨することができます。

金属・石・樹脂など硬いものならなんでも研磨できる

回転バレル研磨機で研磨できるものは、基本的に金属・石・樹脂・ガラスのような硬いものであれば、何でも研磨することができます。

また、メディアには様々な種類や形状が存在するため、用途に応じたメディアとコンパウンドを選定することで、バリ取りや面取りから、様々な表面粗さ(粗仕上・中仕上・光沢仕上・鏡面仕上)の加工が可能となっています。

回転バレル研磨機のメリット・デメリット

メディアを使ったバレル研磨機の種類を大別すると、[回転バレル研磨機][振動バレル研磨機][遠心バレル研磨機][流動バレル研磨機][磁気バレル研磨機]など様々な種類が存在します。

その中でも家庭で使いやすい小型の種類は、[磁気バレル研磨機][回転バレル研磨機][振動バレル研磨機]となります。これらの研磨機は、研磨法や使用できるメディアが異なるため、上表を参照して用途や目的に合った研磨機を選びたい。

小型の回転バレル研磨機のメリット

- 使用できるメディアの種類が豊富だから様々な加工が可能

- 硬いものなら何でも研磨できる(金属・石・樹脂等)

- 研磨槽が小さいからメディアの量が少なくて済む

- 予備研磨槽(容器)を用意できる

- 1万円前後から販売されており買い求めやすい

回転バレル研磨機は使用できるメディアの種類が豊富なため、用途にあったメディアとコンパウンドを組み合わせることで、面取りやバリ取りだけでなく、粗仕上・中仕上・細仕上・光沢仕上・鏡面仕上げまで様々な表面粗さに仕上げることが可能です。

また、研磨できるワークは基本的に硬いものならなんでも磨くことができます。その他に、小型の回転バレル研磨機は研磨槽の容積が小さいため、高価なメディアを大量に用意する必要がなくコストパフォーマンスが高いメリットも存在します。研磨槽が単品販売されているモデルもあるため、予備バレル槽を用意することで、面倒なメディアの入れ替えからも解消されます。

小型の回転バレル研磨機のデメリット

- 大きなワークを複数同時に研磨することができない

- メディアの交換にちょっとしたひと手間がかかる

- 研磨槽が小さいモデルほど研磨能率が低下する

卓上回転バレル研磨機は工場にあるバレル研磨機と違って研磨槽が小さいため、卵のような大きなワークを複数入れると、ワーク同士が勢いよくぶつかり深い傷が入ります。このため、ワークの大きさによっては、量産性が振動バレル研磨機より大きく劣る欠点が存在します。また、メディアの交換にちょっとしたひと手間がかかるのもネックとなります。

例えば、指輪や硬貨ほどの大きさであれば、小型のものでも一度に大量に研磨することができます、工作物の大きさが卵くらいのものを2個入れると工作物同士が勢いよくぶつかりダメージや深い傷がついてしまいます。小型の回転バレル研磨機は小さなワークには最適ですが、大きなワークは研磨槽が大きくてワーク同士の衝突がソフトな当たりになる振動バレル研磨機のほうが適しています。

小型 回転バレル研磨の種類

|

|||

| 参考モデル | KT6808(HY-19A) | KT2000(HY-19B) | KT3010(HY-19C) |

| サイズ | 小型 | 中型 | 大型 |

| 電圧 | 110V | 110V | 110V |

| 変速 | 5段階 | ||

| 反転スイッチ 数分ごとに反転 |

○ | ||

| タイマー | 60分 | ||

| 重量 | 約5kg | 約6kg | 22kg |

| 開口部直径 | Φ80mm | Φ100mm | Φ130mm~ |

| 容器内寸(幅) | W135mm | W175mm | W230mm |

| 研磨能率 | |||

| 価格 | 約1万 | 約2万 | 約6万 |

Huanyu「KTシリーズ」の種類

回転バレル研磨機は研磨槽の中に人が入れるような大きなタイプもあれば、研磨槽を片手で持てるような小さなタイプも存在します。このページで紹介している後者の卓上回転バレル研磨機には[大][中][小]のサイズが存在し、指輪のような小さなパーツの研磨用として販売されています。

回転バレル研磨機は小型のもので指輪を50個ほど研磨することが可能です。ただし、回転バレル研磨機はマス表層部の流動層でワークを研磨しており、研磨槽のサイズが小さくなるほど流動層の長さが小さく相対的な能率が悪くなるため、研磨槽のサイズが小さいモデルほど研磨能率が低下します。

指輪のようなサイズのワークに光沢を出したい場合は、小型(KT6808)で十分だと感じました。ワークが大きい場合はKT2000やKT3010のほうが適しています。また、研磨工程(面取り・荒仕上・中仕上・細仕上)が多い場合は、迷わず研磨能率が高いKT2000やKT3010をおすすめします。

おすすめの回転バレル研磨機

![]() 動画視聴

動画視聴

現在のおすすめは、キカイヤさんが販売している「ロックタンブラー 15LB」です。研磨槽のサイズが縛られるKTxxxxシリーズと違って、色々なサイズの研磨槽を回せるので、小さい研磨槽を2個同時に走らせたり、別売されているKT6808やKT2000の研磨槽を走らせることもできるからです。

その他に、15LBは連続使用時間長かったり(15LB:8時間/KTシリーズ:2時間)、回転スピードを最適な設定に調整しやすいスピードコントローラーが備わっているため、「コンセントタイマー」や「スピードコントローラー」を買う手間が省けるメリットも存在します。

予算を抑えて大きいバレル槽を回せる自作バレル研磨機

経済的にKT3010やDV10の大きな研磨槽を走らせたい場合は、丸棒の上で研磨槽を回すタイプの回転バレル研磨機を自作することをおすすめします。回転バレル研磨機の作り方は下記のページを参考にして頂ければ幸いです。

わたしが自作した回転バレル研磨機(3号機)は丸棒の幅を変えられるので、小さい容器からKT6808/KT2000/KT3010の大きな研磨槽を走らせることができます。木材を加工できるDIYerであれば、簡単に作ることができる設計です。

マス(メディア+ワーク)を入れる量

| メディア 種類 | マス装入量 |

| セラミックメディア | 1/2 |

| プラスチックメディア | 1/2 |

| ソフトメディア | 1/2 |

| スチールメディア | 1/2 |

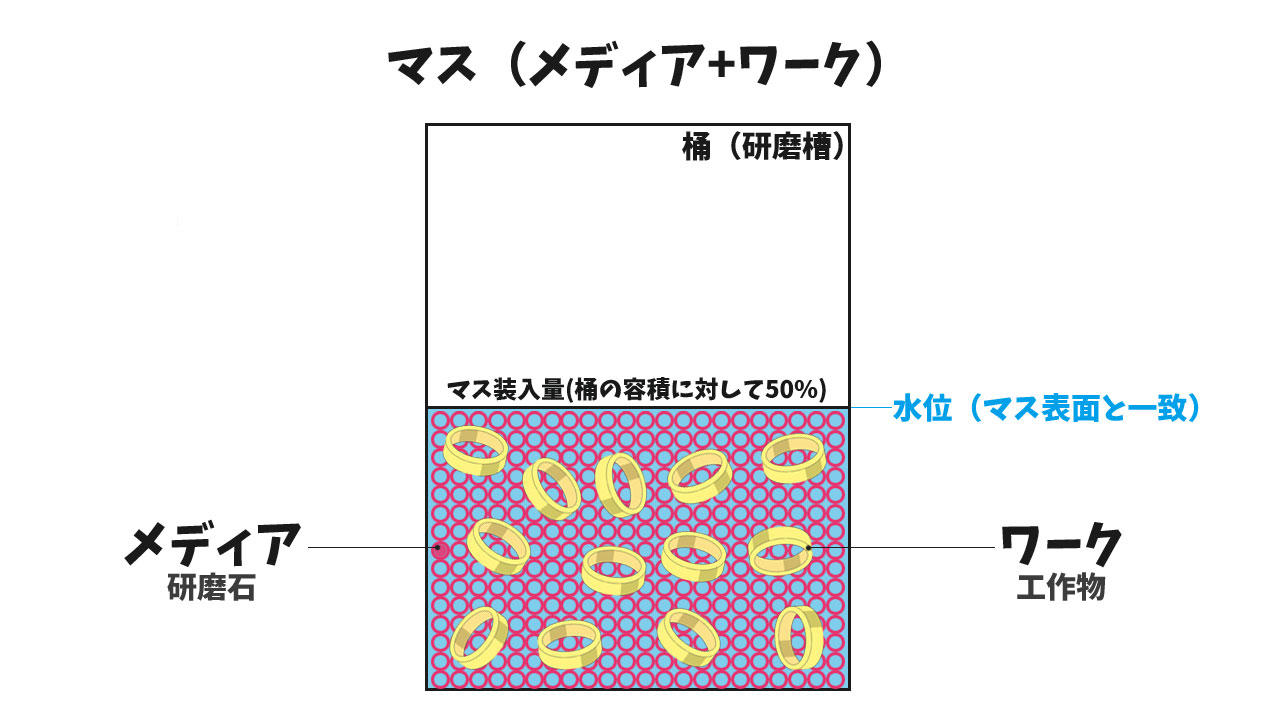

流動層の幅が大きくなるマス(メディア+ワーク)の装入量

回転バレル研磨機はマス表層部に発生した流動層を滑落することで研磨されるので、マスの体積は研磨槽の容積に対して50%が最適となる。表層部に形成された流動層の長さは、マスの体積が研磨槽容積の50%のときに最大になるからである。その他にワーク同士の衝突による打痕が軽減する作用も存在する。

逆にマスの装入量が少ないと、ワークが滑落する流動層の幅が小さくなるため、滑り層効果も小さくなり研磨能率が低下する。また、中央部の狭い層に撹拌を与えるため、中心部に集中したワーク同士の衝突や共摺りの機会が増え、打痕や変形の発生が多くなり、仕上がりの状態が悪くなる。

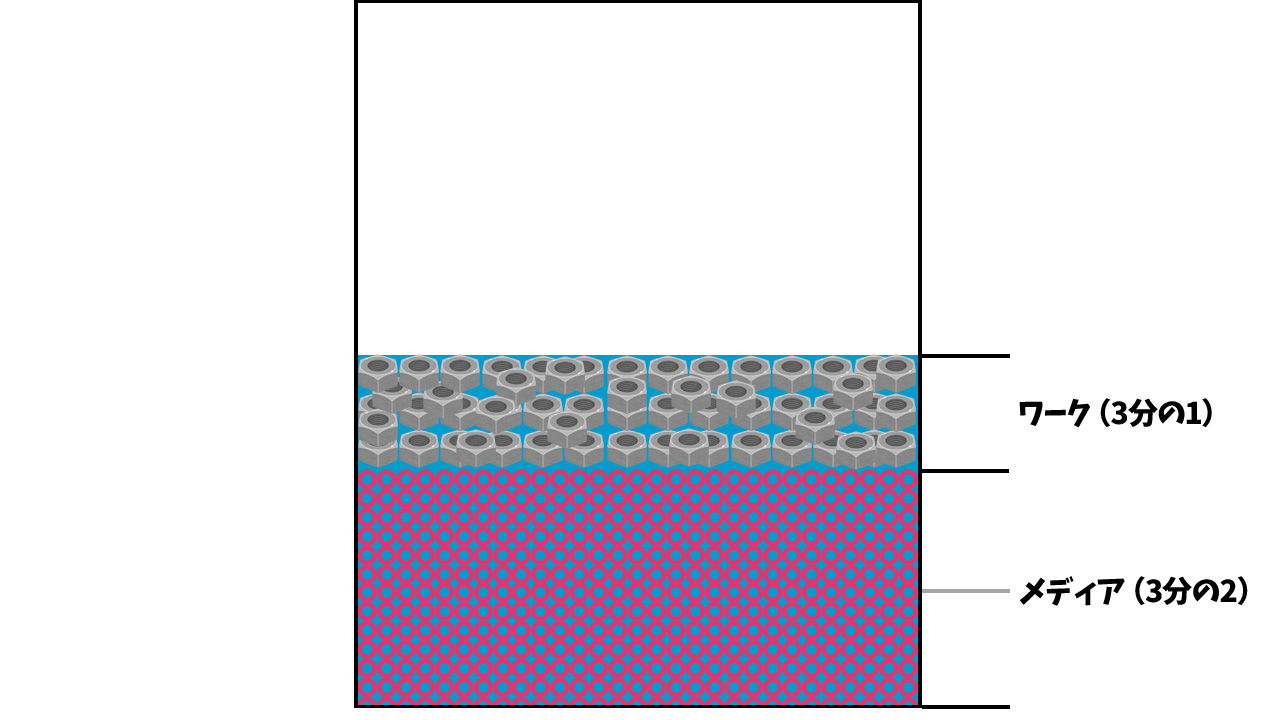

ワークとメディアの混合比

メディア体積の多いほうがワーク同士の衝突による打痕や変形の発生が少なく、ワークの表面がキレイかつ効率的に仕上がるため、メディア体積に対してワーク体積が(3分の1)以上にならない混合比にしたい。基本的に、ワークとメディアの混合比は、(1:3~1:6)のあいだで選定されることが多いようだ。

水量と水の作用

| 下 | 水量(マス面) | 上 |

| 高い | 研磨力 | 低い |

| 短い | 研磨時間 | 長い |

| 粗い | 表面粗さ | 細い |

- 基本

- 研磨力/能率を高めたい

- 表面を細かく仕上げたい

湿式研磨で添加する水は、ワークやメディアの表面を清浄するだけでなく、ワークとメディアの衝突を和らげたり、マス表層部の流動層を円滑にする作用もある。

基本的に水位はマス面に一致させることが多いが、研磨力を高めたい場合はマス面下10~20mm、表面の粗さを細かく仕上げたい場合はマス面上10~20mmで実施するとよいだろう。

※研磨槽が小さいKT-6808/KT-2000の場合

コンパウンドの役割

- 水を軟化させることで不溶物の発生を抑えて、研磨能率を向上させる

- メディアとワークの間に適度な摩擦を与えて、研磨能率と仕上状態を向上させる

- メディアとワークの汚れや油分を除去して、研磨能率を向上させる

- 発泡作用によりワークへの衝撃を軽減させ、打痕や圧痕を防止する

- 研磨中や作業中に発生する錆を防止する

バレル研磨用のコンパウンドは[粉末]と[液体]タイプの2種類が存在し、研磨効率や仕上状態を向上させるための研磨補助剤である。バレル研磨で工作物を研磨する場合は、加工目的やワークの材質の適したバレル研磨用コンパウンドを添加する必要がある。

車の傷を消すコンパウンドのように単に研磨剤や石油系溶剤を混合したものではなく、ワークについている油分を分解する脱脂作用、メディアとワークの衝撃を緩和させ打痕を防止する発泡作用、研磨中や選定作業中に錆が発生を防止する防錆作用などがあるため、コンパウンドの添加は必須となる。

コンパウンドでワークの研磨効率や仕上状態が大きく変わるので、粗仕上~光沢仕上に関わらずコンパウンドを添加しよう。YouTubeではコンパウンドを添加しなかったり、他用途のコンパウンドを添加している動画が散見されるが、バレル研磨用のコンパウンドを添加しないと光沢は得られないので注意!

最適な回転スピード

何度も説明したように回転バレル研磨機の研磨法は、マス表層部に形成された流動層でワークとメディアが擦れあうことで効率よく研磨することができるため、研磨槽の回転スピードは、研磨槽が回転する遠心力で、マスが研磨槽の内壁に張りつかない速度に設定する。

KTシリーズの場合、回転スピードを一番遅い1にしても、流動層の上をメディアやワークが宙に浮きながら落下することがあるので注意を要する(研磨能率低下)。スピードを1以下の速度にしたい場合は、スピードコントローラーの利用がおすすめである。

回転バレル研磨機で使用できるメディアの種類

メディアは球形・三角形・円錐形・三角錐形・菱形・円筒形・不定形など、様々な形状と寸法のものがメーカー各社から販売されています。ここでは初めて回転バレル研磨機を使う方が用途にあったメディアを選べるように、代表的なメディアと用途について説明しています。

基本的にメーカーのメディアは20kg単位で販売されているため、最初は個人でも買い求めやすいキロ単位で販売しているショップの利用がおすすめ。メディアは消耗品なので、用途にあったメディアを見つかった場合は、次回から20kg単位で購入したほうがお買い得です(使用頻度が高い場合)。

※小型の回転バレル研磨機に使用した個人的な感想なので、メーカーの説明や、他のバレル研磨機で使用している方の意見と異なっている場合がございます(あらかじめご了承ください)。

スタンダードなセラミックメディア(粗仕上・中仕上・細仕上・光沢仕上に最適)

セラミックメディアは回転/振動バレル研磨機で使用する最もスタンダードな湿式メディアです。研磨剤と粘土質結合材を混合し、高温で焼成しているため、セラミックメディアの表面は人造砥石のように硬くなっています。表面の目の粗さ(番手)が豊富なため、「重切削」「一般切削」「軽切削」「微小切削」「平滑仕上」「光沢仕上」様々な用途に使われます。

身近なものだと人造砥石を小さくしたような感じメディアです。なので、目の荒いメディアを使用すれば塗装・錆取り研磨やバリ取り加工ができますし、目の細かいメディアを使用すれば艶の出た光沢仕上げにすることも可能です!

プラスチックメディア(軟質金属の粗仕上・中仕上・細仕上・光沢仕上に最適)

プラスチックメディアは研磨剤と樹脂を混合し、加熱によって硬化させた湿式メディアです。表面はプラスチックとは思えないほど硬くなっており、比重がセラミックやスチールメディアに比べると軽です。このため、ワークに歪・変形・打痕・表面硬化を起こしにくく、ソフトな仕上がりになる特長を持っており、アルミニウムや亜鉛のような軟質金属に最適なメディアとなります。その他に、ジュエリーに使用されるデリケートな貴金属や、脆かったり・薄い工作物にも適しています。

アルミニウム・亜鉛・真鍮・銅のような軟質金属な最適なメディアですが、プラスチックのような脆さはみじんもないうえ、ソフトな仕上がりになるため、硬質金属や石製品にも使えます!セラミックメディアのように硬いですが、研削力が弱いので慎重に研磨したいワークにも最適だと感じました!

スチールメディア(アクセサリーの光沢仕上げに最適)

スチールメディアは鉄やステンレスを素材とした湿式メディアです。基本的に金属のアクセサリー(ネックレス、ピアス、リング、ブレスレットなど)の磨きに使用されており。バレル研磨用のコンパウドを添加することで、光沢のある仕上がりにすることが可能です。バリ・カエリ・スケールの除去・角の面取り・塗料やサビを落とすような強い研磨力はありません。

スチールメディアの形状は球形だけでなく、凸凹とした細部の磨きが得意なUFO型やピン型も用意されているため、セラミック/プラスチックメディアでは磨けないような入り組んだ細部を磨きあげることが得意です。平面の研磨が得意な球状のメディアでは研磨できない細部を研磨したい場合は、ステンレスボール(球状)にUFO型やピン型を混ぜると効果的です。

アクセサリーの細部も磨きたい場合は、1mmのスチールボールに0.5mm前後のステンレスピンを混ぜます。スチールメディアで最終仕上げを行う場合は粉末コンパウンドより段違いの光沢がでる「NS ピンクコンパウンド」がおすすめです。

ソフトメディア(金属や樹脂の鏡面仕上に最適)

ソフトメディアはクルミの外殻やトウモロコシの芯にアルミナ・酸化クロム等の油脂系のコーティング剤で強固に添着した乾式用メディアです。粒度の細かいコンパウンドが添着されたソフトメディアを使用することで、ワークの表面アラサは光沢仕上以上の細さとなり、自分の顔がくっきりと映るような鏡面加工が可能となっています。卓上回転バレル研磨機で使用すると、研磨能率が低いため、後述する竹チップと組み合わせることをおすすめします。

ソフトメディアは自作したほうが経済的

鏡面仕上用に使われるソフトメディアは、クルミの外殻を砕いたものが使われていますが、爬虫類の床材にも同じ母材が使われています。ビバリアが販売している床材はチップトンのソフトメディアと同じサイズに砕かれているので、爬虫類の床材にピカールなどのコンパウンドを添着することで、経済的にソフトメディアを自作することができます(作り方は下記事に記載)。

樹脂製の研磨槽の中で油脂系のコーティング剤が使用されたソフトメディアを何日も回していると、研磨槽にメディアが付着してしまい、ワークだけが回転して傷だらけになるというトラブルが起きます。メディアが研磨槽に張り付く対策は下記事を参考にして頂ければ幸いです。

竹チップ

前述したクルミの外殻が母材のソフトメディアと、小型の回転バレル研磨機は相性が悪く、ワークを鏡面するのに長い時間がかかってしまうのがネックとなります。そこで、質量が大きい竹チップをクルミチップに混ぜることで、研磨能率を大幅に向上させることができました。

金属を鏡面にしたり、アクリルやレジンを透明にするスピードが2倍以上速くなることから、研磨能率を重視したい場合は、竹チップを混ぜたり、竹チップのみで磨くことをおすすめします。竹チップは少量で販売されていないため、竹割箸から作ると経済的です。(下記事参考)

メディアの形状

| Image | 形状 | 特長 |

|

球形 | 平面の研磨が得意 金属を硬くする 光沢率の向上 |

|

三角形 | 研削力が強い 大きい程強い |

|

菱形 | |

|

不定形 | |

|

円錐形 | 研削力が強い 凸凹面の研磨も得意 |

|

円筒型 | 凸凹面の研磨が得意 |

|

斜円筒型 | |

|

UFO型 | 平面と凸凹面に対応 |

|

ピン型 | 細部の研磨が得意 |

メディアには様々な形状のが用意されており、それぞれ特徴が異なるため、用途にあったものを選びたい。

球形のものはフラットな面の研磨を得意としています。角のあるメディアに比べると研磨力は弱くなりますが、角のあるメディアより表面アラサが細かくなるため、光沢率がよくなるメリットが存在します。

角のあるものは球形に比べると研削力が強く、面取りや頑固な錆や塗装を落とす研磨能率は球状のものより高いです。研削力はサイズが大きくなるほど強くなり、形状は円筒形→菱形→三角形の順に強くなります。

先の尖った円錐形や、細長い円筒型のメディアは凹角や窪んだ箇所の研磨を得意としています。単体で使うことや、他の形状のメディアに混ぜて使用することも可能です。

形状が与える研磨力の影響

| 研磨力 | メディア形状 | 表面粗さ |

| 高い |  |

粗い |

| 低い |  |

細かい |

基本的に三角形のような角ばっているメディアは、球状のメディアに比べると研磨力と研削力が高い特長を持っています。このため、面取り・バリ取り・塗装剥がし・頑固な錆の除去には、三角形のメディアを使用したほうが効率的です。

球状のメディアは平面の研磨に最適で、表面粗さが細かくなる特長を持っているため、先述した面取り・バリ取り・塗装剥がし・頑固な錆の除去後の工程で使用しています。このため、中仕上/細仕上/光沢仕上は球状のメディアを使用することが多いです。

研磨するワーク(工作物)の形状がシンプルであれば、球状のメディアで全方向から研磨できますが、形状が複雑だと球状のメディアでは細かい場所に当てることができず、研磨村が生じるため、ワークに合った形状のメディアを混ぜることもあります。

サイズが与える研磨力の影響

| 研磨力 | メディアサイズ | 表面粗さ |

| 高い | 大きい | 粗い |

| 低い | 小さい | 細かい |

メディアのサイズが大きいほうが、研磨力は高くなり、表面アラサが粗くなります。逆にサイズが小さいと、研磨力が低くなり、表面アラサが細かくなります。

このため、面取り・バリ取り・塗装剥がし・頑固な錆の除去の工程を効率的に実施したい場合は、研削力が高い三角形状でサイズが大きいものが最適でした。

わたしは等辺が10mmと15mmの粗仕上用のメディア(三角形)を所持していますが、卓上バレル研磨機で研磨できるワークのサイズだと、10mmのほうがちょうどよいサイズだと感じました。しかし、粗仕上用のメディアは消耗が早いので、入手が可能であれば12mmのサイズがおすすめです。

面取り・バリ取り・塗装剥がし・頑固な錆の除去が終わると、次の工程では強い研磨力より、細かい表面アラサを求めているため、研磨するワークの形状がシンプルであれば、球状(Φ6mm)のメディアで実施します。Φ6mmで研磨できない入り組んだ表面の場合は、サイズを小さくしたり、先の尖ったメディアを混ぜます。

持っておきたい3種類のメディア

| 形状 | 用途 | 材質 |

|

粗仕上げ用 | セラミック |

|

中仕上げ用 | セラミック |

|

光沢仕上げ用 | セラミック |

色々な用途で使用する場合は、[粗仕上][中仕上][光沢仕上]3種類のセラミックメディアを持つことをおすすめします。メディアはサイズが大きいほうが研磨能率が向上しますが、ワークに入り組んだ細部があると研磨できない箇所がでてくるため、ワークの形状にあったサイズのメディアを選びたい。

効率よくバリ取り・面取り・塗装を剥がしたりしたい場合は、三角形の粗仕上用のメディア(10~12mm)を持っておくと便利です。表面を荒らしすぎずにそれらの加工をしたい場合は、中仕上用の三角形のメディアが適しているため、その場合、[粗仕上]のメディアは不要となります。

バリ取り・面取り・塗装の除去が終わって、表面アラサを細かくしていく工程では、球状のメディアが適しています。メディアは小さいほうが表面粗さが細かくなり、細部の研磨にも最適ですが、研磨能率が低下する短所も存在するので、ワークの形状がシンプルであればΦ6mmの球状が推しです。

予算を抑えたい場合におすすめのメディア

| 形状 | 用途 | 材質 |

|

中仕上げ用 | セラミック |

|

光沢仕上げ用 | セラミック |

予算を抑えたい場合は、三角形状中仕上用セラミックメディア(10~12mm)と、球状の光沢仕上用のセラミックメディア(Φ6mm)の2種類がおすすめです。

中仕上用のメディアは表面を荒らしすぎずに研磨することができるので、粗仕上用より研削能率は低下するものの、#100前後の研磨剤を添加したり、水位をマス面より下げることで、バリ取り・面取り・塗装を剥がす加工能率を向上させることができます。

その後、球状の光沢仕上用セラミックメディア(Φ6mm)と、番手の高い研磨剤や、光沢仕上用コンパウンドで表面粗さを細かくしていきます。

アクセサリーの光沢をだしたい場合におすすめのメディア

0

おすすめのコンパウンド

750コンパウンド/910コンパウンド(没)

750コンパウンドはステンレスメディアやスチールメディアの錆や曇りを防ぐ洗浄剤。このため、錆びやすい金属製のワークを研磨するときに添加していた。910コンパウンドは水にぬめりがでるため、メディアやワーク同士のぶつかったときの衝撃を軽減させたい場合に使用している。750と910は混ぜて使用することも可能で、組み合わせて使用することで研磨効率や仕上状態が向上。しかし、後述する「FX-06」や「ピンクコンパウンド」に比べると光沢度が低いので、現在は使用していない。

光沢用:チップトン-GCP(没)

次に使っていたチップトン社の光沢仕上げ用の粉末コンパウンド(GCP)。1kg/1,100円とリーズナブルだが、現在は同社から光沢度が向上したコンパウンド(後述)が販売されたので、使用することはほぼなくなった。

光沢用:チップトン-FX-06(粉末の中でおすすめ)

チップトン社の光沢仕上用の粉末コンパウンド(FX-06)は、前述した従来の(GCP)に比べると洗浄力がアップしたほか、ワークに付着した微量の油分を分解する脱脂作用もあるため、一度に研磨できるワークの処理量や長時間研磨がアップ。さらには光沢度も20%アップしており、実際に使用しても光沢度がGCPより向上しているので、粉末コンパウンドの中で一番のおすすめである。

光沢用:NS-ピンクコンパウンド(液体の中でおすすめ)

某ショップで一番出荷量の多いベストセラー品の[NS ピンクコンパウンド](光沢仕上用)。前述した粉末コンパウンド(GCP/FX-06)より光沢度が高く、鏡面に近いような表面粗さになるので、光沢仕上げ用の中では一番のおすすめ。この動画は、ピンクコンパウンドとステンレスメディアで5円硬貨を磨いたものだが、次元の違う光沢を帯びていることがわかると思う。

荒仕上用:サンドブラスト用研磨材(褐色溶融アルミナ)

粗仕上用のメディアは表面が粗いので、メディアだけでもワークを研削できるが、角や細かい凸凹を速く研削するためにはコンパウンドを添加したほうが研磨能率は高くなる。

バレル研磨機のメディアやコンパウンドを販売しているメーカーからは、粗仕上用のコンパウンドも用意されているので、研削力を上げたい場合はバレル研磨用のコンパウンドの使用が無難となる。しかしながら、メーカーから粗仕上用のコンパウンドを購入すると、最小ロットが20kgからなので、個人用途だと買い求めにくいのが現状となっている。

そこでおすすめなのが、サンドブラスト用の研磨材として販売されている褐色溶融アルミナ質研磨材(#100~220)。買い求めやすい4kgから用意されており、当初は不二製作所の「フジランダムA」しか選択肢がなかったが、現在はモノタロウが同じ素材/硬度の「ブラスト研磨材 Aタイプ」を販売したため、割安な後者の褐色溶融アルミナ質研磨材がお買い得。

ちなみに、#100前後の番手を使えば、表面に凸凹模様をつけるシボ加工や、ガラスや樹脂などの表面を曇らせる加工ができる。ただし、同じアルミナを使って何日も研磨していると、アルミナが砕けてワーク表面の表面粗さが細かくなるので、シボ加工時やシーグラスをつくるときは注意を要する(再度、研磨剤を交換すれば表面は粗くなる)。

中仕上用:東工薬(カーボランダム=炭化ケイ素)

バレル研磨機のメディアやコンパウンドを販売しているメーカーからは、中仕上のコンパウンドも用意されているので、研削力を上げたい場合はバレル研磨用のコンパウンドの使用が無難となる。しかしながら、メーカーから中仕上のコンパウンドを購入すると、最小ロットが20kgからなので、個人用途だと買い求めにくいのが現状。

このため、中仕上げには東工薬が販売しているカーボランダム(炭化ケイ素)を使用している(番手一覧)。同社は買い求めやすい少量のパックを用意しているため、最初は200gのもので試して、希望の表面粗さになる番手が見つかったら、同社や他社が販売している大容量のパックを選ぶとよいだろう。

ただし、先述したブラスト用研磨剤と同様に研磨材だけの添加だと、ワークの素材によっては研磨中に錆びたり・変色することがあるので、特に錆びやすい素材のワークを研磨する場合は、アルカリ性の洗剤を一緒に添加するなどして、PHを調整する必要があった。

回転バレル研磨機の用途

バリ取り&面取り

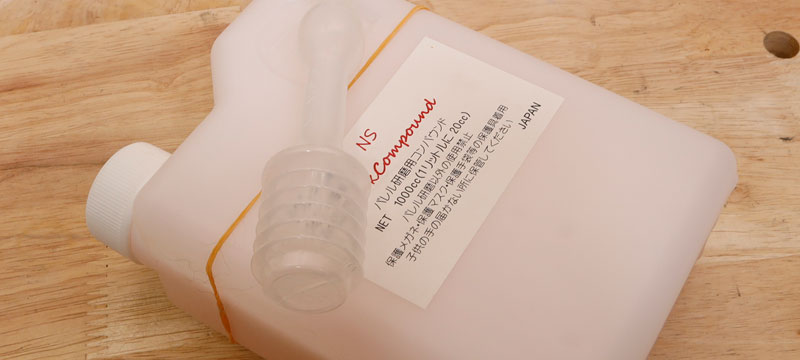

回転バレル研磨機は金属を磨くだけでなく、金属を切断したり穴あけ加工した際に発生するバリやカエリを除去したり、手が切れるような金属の角を丸く面取りすることが可能。ただし、角が尖っているワークを複数入れると他の工作物にぶつかったときに深い傷がはいることがあるため、ワークのダメージを軽減させる発泡作用の高いコンパウンドを使用したり、回転スピードを一番遅いモードにしたほうがよかった。写真のような大きなワークを量産する場合は振動バレル研磨機のほうが適していると感じた。

錆落とし

金属の深部に錆が腐食していなければ、表面上の錆を除去することは1日で可能であった。しかし、メディアの目が細かくなるほど、錆を除去するのに時間がかかってしまうため、頑固な錆を除去したい場合や、研磨スピードを重視する場合は、研削力の高い粗いメディアのほうが最適である。粗目のメディアを使用すると金属の表面がくもるため、光沢をだしたい場合は細目の仕上げ用メディアとコンパウンドの添加で仕上げる工程も必要であった。

塗装落とし

錆落としと同様にどのメディアでも塗装を除去することは可能だった。しかし、目の細かいメディアだと塗装を剥がすのにかなりの日数を費やすため、塗膜の厚い塗装を剥がしたい場合は、目の粗いメディアを使用したほうが効率的であった。

光沢仕上げ

光沢仕上げ用のステンレスメディア/プラスティックメディア/ステンレスメディア等を使用することで、貴金属や石製品の表面に艶をだすことが可能。光沢剤が添加されたコンパウンドを水に混ぜて研磨しないと眩い光沢を放つ仕上げにならないので注意。おすすめコンパウンドの最後で紹介した「NS ピンクコンパウンド」がおすすめ。

鏡面仕上げ

ウォールナッツ(胡桃の外殻)や、コーンコブ(玉蜀黍の芯)が素材のソフトメディアを使用することで、金属表面を鏡面仕上げにすることが可能。アルミナ、酸化クロム、酸化鉄等の研磨剤を油脂系コーティング剤で強固に添着されたソフトメディアがワークと擦れあうことで、金属表面は鏡のように反射した背景がくっきりと映る仕上げとなる。

追記:小型の回転バレル研磨機と前述したソフトメディアが相性が悪いため、切断した竹割箸にピカールを添加した自作メディアのほうが研磨能率が高かったです。金属を鏡面にするのに7日かかっていたのが2~3日で仕上げられます。

シボ加工(梨地)

バレル研磨機は金属を磨くことがメインで使用されるが、あえて粗いメディアを使用することで、表面をザラザラとしたシボ加工(梨地)にすることも可能であった。特に表面に深い凹凸をだせたのが珪砂で、バレル槽の回転速度は速くしたほうがより曇る仕上がりになった。ネットだと20~30kgのものが安価だが、そんなに注文すると床が抜けそうなくらいの量が届くので注意。海岸に落ちているシーグラスの表面と同じ仕上がりになるため、おそらく砂浜の粗い砂でも同じ仕上がりになるはず?

コメント

はじめまして、小型バレル研磨機の購入を検討していてこちらのサイトにたどり着きました。

用途はアルミ缶の塗装を剥がしたいのですが、未開封の缶でやってもベコベコに凹んでしまうでしょうか?

コメントありがとうございます。

何の缶でどれくらいの大きさか知りたいです。

具体的な缶と用途を教えていただければ、こちらで試してみることは可能です。

返信ありがとうございます!

ビールやコーラなど350mlの炭酸飲料系の缶の塗装を剥がしてアルコールストーブなどを作りたいと考えています。

(手作業で塗装を剥がすのは腰に来るので)

教えていただいてありがとうございます!

コーラを購入して試してみますね!

少しお時間をいただけると幸いです。

ありがとうございます。

助かります!

おまたせして申し訳ありません。

回転バレル研磨機で缶の塗装は剥がせましたが、予想以上に時間がかかったうえ、バレル研磨特有の打痕がけっこう目立ちました。

缶底を重ね合わせるタイプのアルコールストーブであれば、組み付けてから研磨したほうが効率的に研磨できると思います。

下記事を参考にしていただければ幸いです。

さらに効率的な組み合わせが見つかりましたら、また追記します!

https://diytool.biz/barrel-finishing-paint-removal.html

はじめまして。小型のバレル研磨機でDIYを楽しんでいます。最近上手く加工できない時があり色々調べているうちにこちらのサイトにたどり着きました。拝見しながら色々試しています。

回転バレル研磨機で真鍮のバリ取りをしています。荒仕上用のセラミックメディア+普通の水でやっているのですが、低速で3時間ほど回してみたところバリが取れるどころか、逆にカエリのような感じに角が立ってしまいます(爪で触ると引っかかる感じ)。リューターであらかたバリを取った状態で研磨しても、ちょっと角が残っているとそこにカエリが出来てしまい、綺麗な丸い角にならないので悩んでいます。角以外の表面は綺麗になるのですが…。

単純に時間が足りてないだけでもっと回していればカエリも取れていくのか、あるいは水とかメディアの使い方が悪いのか、色々考えているのですが何かお分かりでないでしょうか?もし何かありましたら教えていただきたいです。

コメントありがとうございます。

バリは①変形→脱落→摩耗の過程を辿って平滑になるのですが、まだ途中の過程なので角が盛り上がっている状態かもしれません。メディアのサイズを大きくすると研削能率が高くなります。

軟材だと②の過程のようにバリが脱落せずに潰されて丸くなることがあるので、この場合はメディアのサイズを小さくするか、比重が小さいプラスチックメディアのほうが適しているかもしれません。

ワークが薄くて角が変形しているのであれば、比重が小さいメディアに変更すると歪みや変形を抑えられます。

数日間走らせてもバリが取れない場合は、②かワークが変形しているかもしれません。

https://diytool.biz/wp-content/uploads/2022/06/baritori-2214.jpg

ご返信ありがとうございます。わざわざ図まで書いて頂き恐縮です。

確かに、図の左から2番目の状態になっているような感じです。もう少し長時間回して様子を見てみます。スピコンとタイマーはとても良いアイデアですね。試してみましたが音も静かになって長時間回してもうるさくなくていい感じです。

メディアの大きさとの関係もあまりよく分かっていなかったので参考になりました。

メディアのことでもう一つお聞きしたいのですが、管理人さんはどのくらいの頻度でメディアを交換していますか?勿体ないので出来るだけ繰り返し使いたいとは思いつつ、使ってると研磨力も落ちてくるのでどのくらいで替えるものなのか気になっています。研磨力が落ちてくるとバリも取れにくくなるでしょうし。。。

メディアは消耗すると足しています。

消耗が早いメディアは角のあるメディア(三角・円錐等)です。

基本的に50%の装入量で実施しているのですが、少しずつメディアの体積が減っていくので、その都度容器の真ん中につけた印まで足しています。

KTシリーズのバレル層だと大きなメディアのサイズは10×10(mm)が最適だと思っているのですが、使用頻度が高いと消耗スピードが早いので、数mm大きいメディアにしたほうがよいかもしれませんね。

15mmだと大きすぎて使いにくかったので、12mmくらいがよいかなと思っています。

ただし、研磨能率を求めるならメディアの交換より、大きい研磨槽を回せるように改造したほうがよいと思います。

球状のメディアは消耗しにくいので小さいサイズ(Φ5mm前後)でも長持ちします。

なので、ワークが複雑な形状でなければ、粗(三角)・中(球状Φ6mm)・細(球状Φ6mm)のメディアを記事でオススメしています。

予算抑えたいのであれば、中(三角)・細(球状Φ6mm)でもいいですね。

ちなみにセラミックメディアが使用される前は、石灰石・珪石・花崗岩・白玉石(大理石の砂利)等の天然石をメディアが使用されていたようです。

これらの石は10mm前後のサイズが20kg(2~3千円)で販売されているので、さらに予算を抑えられると思いますが、セラミックメディアより消耗が早いと思います。

10mm前後の石灰石で研磨したことがありますが、粗研磨用のメディアとして使えるアラサでした(消耗スピードは24時間回して装入量が1cm下がるほど早かったです)。

石灰石より珪石のほうがモース硬度が高いので消耗が遅いかもしれません。

天然石は最初は表面がすごく粗いので注意してください。

ワークを入れずに24時間ほど低速で回すと表面がツルツルになります。

返信ありがとうございます。

今までは5×5くらいの三角形のセラミックメディア(真っ白なもの)を使っていたのですが、使っていると量は全然減らないのになぜか研磨力はどんどん落ちていくので、交換時期が分からず困っていたところでした。初めて袋を開けた時の粉塵もすごかったし、買ったメディアが悪かったのかもしれません。

仰るように減った分足していくような使い方が出来るとわかりやすくて良いですね。

取り急ぎこちらのサイトのリンクから飛べるNozawaのサイトで10×10の三角メディアがあったので、それを入手してしばらく様子を見てみようと思います。

天然石のメディアですか…。セラミックメディアも、まだ三角のものしか使ったことがなくて特性とかよく分かってなかったので、もうちょっと色々試して慣れてきたら検討してみようと思います。ご丁寧にいろいろ教えて頂いてありがとうございます!

細部がない工作物を粗研磨するのでしたら、5×5(mm)だと小さいかもしれませんね(工作物の大きさにもよりますが)。

10×10(mm)ですと、NOZAWAさんのとこですと、TIPTONのHGT、Amazonですと秋山産業さんのB08W4TQ3L3(AS-ART-10)が良さそうですね。

メディアの目詰まりによる研磨力が低下でしたら、洗浄効果のあるバレル研磨用のコンパウンドを添加したほうがよいです。

そのうち天然石(珪石)も試してみたいと思うので、またよい結果がでましたら追記します!

はじめまして。

海で拾ったシーグラスを綺麗に加工したくて不慣れなDIYにチャレンジしました。

バレルの使い方も分からずYouTubeからこちらを知りました。

砂利や砂、金属など試しましたが上手くいかず割れたり角が丸くならず薄くなるだけです。

アドバイスいただけると嬉しいです。

よろしくお願いします。

ご質問ありがとうございます。

綺麗な加工とは、角を丸くして表面を曇ガラスのような風合いしたいという解釈でよろしいのでしょうか?

使用した研磨機のモデル、実施した回転スピード等も知りたいです。

返信ありがとうございます。

おっしゃる通り丸みを帯びてくすみがかったシーグラスを作りたいです。

機械は写真のものを使っています。

スピードは1番低速です。

返信ありがとうございます。

機械は写真のものを使っています。

スピードは1番低速です。

おっしゃる通り、くすみがかった丸みを帯びたシーグラスをつくりたいです。

教えていただいてありがとうございます。

・石が大きすぎる

・回転スピードが速すぎる

・水位が低い

ガラスが割れる要因は上記3点だと考えられます。

砂利(石)の大きさは10mmくらいが適しいますが、砂利は入れなくても問題ないです。

回転スピードは本機の1だと早すぎて割れやすいので、スピードコントローラーに接続してさらに遅くします。

水量はマス面と同等か数cm高くするとよいでしょう。

・添加している研磨材の粒度が適していない

・添加している研磨材の量が少ない

・ガラスの装入量が少ない

・研磨時間が短い

・水位が高い

角が丸くならないのは上記4点だと考えられます。

シーグラスで使う研磨剤はカーボランダム#80が最適だと思いますが、予算を引きたい場合はブラスト研磨材 (アルミナ#80)のほうが割安です(研磨能率と耐久性が低下)。

研磨材の添加量は15LBなら大さじ3、KTシリーズなら大さじ4は必要です。

長くて深い流動層を形成させたほうが研磨能率が向上するので、ガラスを容器の容積に対して50%装入したほうがよいです。

アルミナを添加した場合、ガラスの角を丸くするのに7~10日はかかります。

形状を効率的に丸くする組み合わせなど見つかりましたら、またブログに追記したいと思います。

実際に同じ研磨槽のサイズと前述した組み合わせで回してみました。

2~3日後にガラスがどう変化したのか、下の記事に追記しますので、参考にしていただければ幸いです。

https://diytool.biz/make-your-own-sea-glass.html

丁寧な返信ありがとうございました!

アドバイス通りにチャレンジしてみたいと思います。

記事に追記しておきました。

また何かご不明な点などございましたらお気軽にご相談くださいませ。

https://diytool.biz/make-your-own-sea-glass.html#toc34

動画はこちらからどうぞ

https://youtu.be/LzQCAbiT_lw

はじめまして。

錦石をピカピカに磨きたくて調べているうちにこちらのサイトにたどり着きました。

とてもわかりやすくまとめてあり、参考にさせて頂いています。

おススメされていた「ロックタンブラー15LB」を購入予定です。

合わせて、メディアとコンパウンドも購入しようと思うのですが、具体的にどれを購入したらよろしいでしょうか?

セラミックの三角メディアや丸メディアも沢山の種類があり迷っています。

また、上記の研磨機で1タンクでどれくらいの量が必要なのかも教えていただけないでしょうか?

3〜4cmくらいの丸い錦石を40個ほど磨きたいと思っています。

アドバイスいただけると嬉しいです。

coz 様

コメントありがとうございます。

ロックタンブラー15LBは静音性と耐久性の高いラバーバレルが付属されているので、天然石の研削や研磨に最適だと思います。

ラバーバレルの容積は小さいので、1kgのメディアを購入すれば半分以上余ります。

仕様上の連続使用時間は8時間ですが、高速で一ヶ月ほど駆動してもモーターが焼けることはありませんでした。

天然石は何度かチャレンジしたことがあるのですが、金属用のコンパウンドでは下動画のような光沢をだすことはできませんでした。

https://youtu.be/dYGFal0e1WY

石は種類によって硬度が異なりますし、かなり研究が必要だと感じました。

情報が閉鎖的なので海外の動画を参考にするしかなさそうです(歯車のアイコンから翻訳できます)。

ざっと見たところメディアは斜めにカットされた円筒形のセラミックメディアを用いているようです(色々なサイズを混ぜている)。

最終仕上げでも同じメディアを使いまわしているので、種類は細仕上用(光沢仕上用)だと考えられます。

最初の工程(粗研磨)では、天然石が多ければメディアを入れてなくてもよいようです(石自体をメディアの代わりにしている)。

添加しているものはコンパウンドではなく、研磨剤(カーボランダム[炭化ケイ素]や、アルミナ[酸化アルミニウム])を各工程によって使い分けているようです。

あまりお役に立てなくて申し訳ありません。

今、苦戦している課題が片付いたら自分も挑戦してみたいと思います!

丁寧なコメントありがとうございます。

早速タンブラー購入しました!

教えていただいた動画参考にしてみます。

メディアもまずは1kg単位で買ってみて、色々チャレンジしてみます!

はじめまして。アクセサリーを研磨している者です。

なんとか磨きの作業を簡略化できないかと調べて数日、ついにバレル研磨機のことについて詳しくかかれているページ、YouTubeに出会い感激しています。様々な検証を動画付きでご説明頂き食い入るように見ております。

質問です。

①バレル研磨機の鏡面仕上げの画像を見ると、少し打ち傷があるように見えます。竹チップを自作された記事でも、「バレル研磨特有の打痕による凸凹感は消すことができなかった。」と記載があります。打ち傷が出てしまうのであればアクセサリーの磨きには不向きでしょうか?

②アクセサリー(シルバーを磨く予定)ではどのくらいの槽を使いどれだけの時間を回すのが適切だと考えられるか教えて頂くと助かります。

お手すきの際にご返信下さると幸いです。ほかの記事を音で待っております。

ご視聴とコメントをいただき、ありがとうございます!

バレル研磨機は、アクセサリーなどの貴金属の磨きに最適な機械です。

硬貨や他の使い古した金属製品に見られる傷のことでしたら、バレル研磨によって生じたものではなく、元々存在していた傷です。

これらの傷をバレル研磨で除去するのは難しく、特に鏡面仕上げを施した際に目立つことが問題点です。

また、バレル研磨で発生する打痕(凸凹)は、非常に浅くカメラで捉えにくいもので、柔らかい素材、角のあるメディア、回転速度が早いと発生しやすいです。

打痕の発生を抑えるためには、研磨メディアのサイズ、形状、素材、使用する水の量、コンパウンド、バレルの回転速度、そしてワークとメディアの混合比率などを調整する必要があります。

基本的にバレルの容積に対してワーク(例えば指輪)とメディアの装入量は50~60%が望ましく、ワークとメディアの混合比率は1:3から1:6が推奨されます。

そのため、様々なサイズのバレルを回せるロックタンブラー(15LBタイプ)がお勧めです。

https://youtu.be/CN1Ft6jzVUo

光沢は1日でだせると思いますが、鏡面は一週間前後かかるかもしれません。

ご返信ありがとうございます。返信もらえていた事に今気づき、すぐさま文章を書いています。

回転速度やメディアの混合比率を調整することで打痕の発生を押さえられるとのことですね。

本当に貴重な情報を教えてくださり本当に嬉しいです。

ご紹介頂いていた15LBを購入致しました。

現在手に入れて2週間ほど、毎日回しております。

二つ容器が付いているので色々と検証できました。

まだうまく成果が出ず、失敗ばかりです。主様の動画を何度も見直しております。

あらためていくつか質問失礼します。

①硬貨を一度磨きキレイになりましたが、同じメディアを再利用して別の硬貨を磨こうとしたら真っ黒になりました。

その後いろいろ試していますが、何度やっても同じくキレイになりません。

メディアは使い切りなのでしょうか…。

【実施状況】

メディアと硬貨の混合比率 1:1 装入量30%ほど 水はワークとメディアから1cmくらい上のあたりの位置

一回目…硬貨、コンパウンド、ステンレスメディア(https://www.amazon.co.jp/gp/product/B08SQ8KZTN/ref=ppx_yo_dt_b_asin_title_o01_s00?ie=UTF8&th=1)

結果 36時間ほどでピカピカに

二回目…硬貨、コンパウンド、ステンレスメディア、ピカールネオ

結果 24時間後黒く墨が付いたようになる

三回目…硬貨、コンパウンド、ステンレスメディア

結果 24時間後黒く墨が付いたようになる

四回目…硬貨、洗剤、ステンレスメディア

結果 時間後 あまり変わらない

②クルミの床材を購入しピカールネオを4杯入れ、6割ほどクルミを装入し一度拡ハン済、シルバーアクセサリーを磨きました。

メディアとワークの混合比率は8:1くらいだと思います。

1週間回した結果、白い膜のようなものがシルバーアクセサリーに付着。結果研磨で取りました。

何が原因でしょうか…。間違った運用をしたような気がします。

毎日開けて見ていたのですが、磨くというよりはまんべんなくピカールを着けてくれるような感じでくすんで出てくるワーク。

取り出す度、布で拭くとピカールで磨いたときのような光沢は出ました。

ただ白い膜は布では取れないほど付着していました。光沢剤が膜を形成した?

次回はピカールではなく、#10000の研磨剤とクルミ床材(0.5mmくらいのもの)を使ってチャレンジしようかと思っています…。

研究資金が必要なので、先人である主様のご意見を頂きたいところです。

※かなりの長文になってしまったので、次回からはTwitterにてDMを送らせて頂こうと思っていますが、よろしいでしょうか。

ご迷惑であればお断り下さい。頂いた情報だけでも宝物です。ご返信含め本当にありがとうございます。