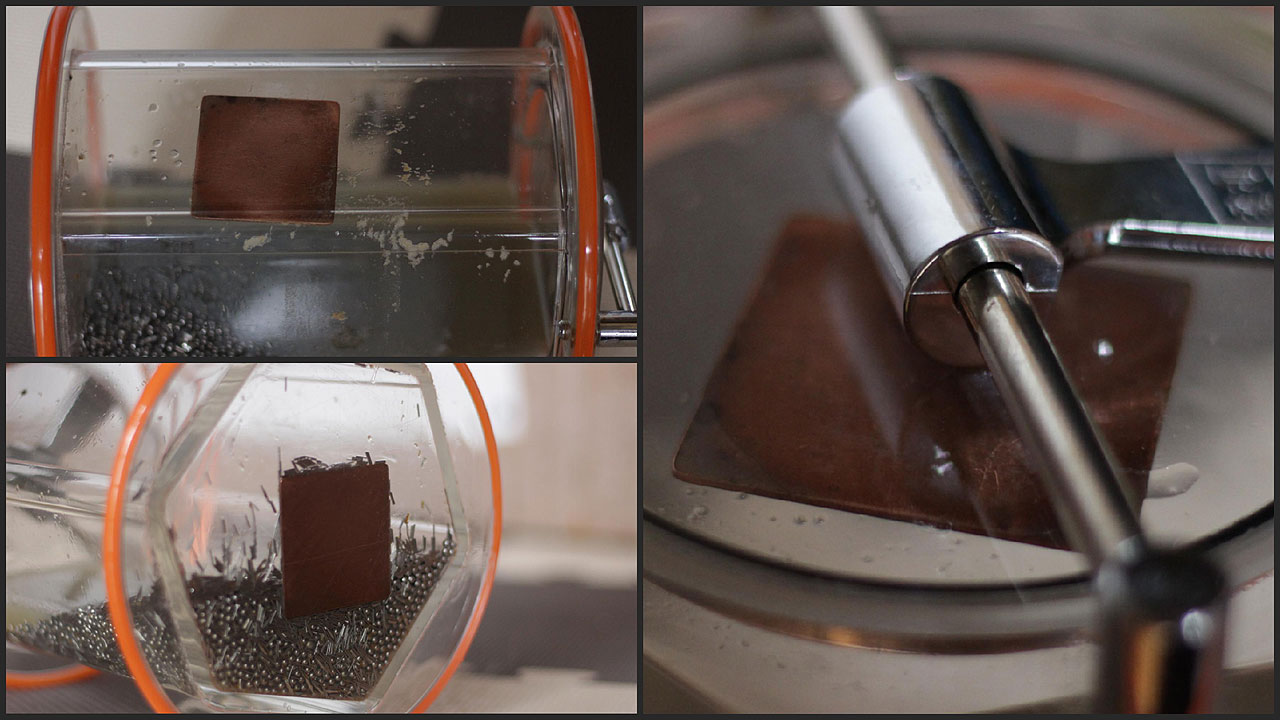

回転バレル研磨機の湿式研磨時において板状の工作物を研磨する際に、研磨槽のフラットな面(胴体・地底・天板)に工作物が張り付いて偏研磨される問題が発生した。特に発泡作用の高いコンパウンドや研磨材を添加したときに増加。水位を増やすことで工作物の貼り付きは軽減するが、メディアの研磨能率やコンパウンドの効果が低減するデメリットもあり、無駄に増やすことができない。

そこで工作物が貼り付く平坦なところに、コーキング材(シーリング材)を打ったところ工作物の貼りつきがなくなった。間隔をあけて点付け溶接のような打ち方をすることで平らな面は凸凹になり、板状の工作物が貼り付きにくくなる仕組みだ。コーキング材は耐水性が高く安価な「シリコーン系コーキング材」を使用。先月からコーキング材を打った桶を回しているが剥がれ落ちる様子はない。

シリコーン系コーキング材は、指で押し出せる少量タイプのものと、コーキングガンで押し出す大容量のものがある。今回はコニシのバスボンドQ(50ml)を使用。50mlでRT2000クラスの桶3つ分くらい打てそうな量。

コーキングを打つ前に研磨槽の中に粗い傷をつけて曇らせる。コーキング材の接着力を高めるためだが、エポキシ樹脂のように効果があるのかどうかは不明。サンドペーパーを使わなくても、粗いメディアと#100前後の研磨材を添加して回せば簡単に微細な傷をつけることができる。粗目のメディアや研磨材がなければ、庭にある砂利や小石を湿式で回しても問題ないだろう。

アルカリ性の洗剤で脱脂して乾燥させた後、一定の間隔をあけながらコーキング材をちょこんと盛っていく。コーキング材を盛った後にチューブを離すと糸を引くので、糸を盛ったコーキング材に巻きつけながら離すとよかった。

24時間乾燥させる。上はフラットな面(胴体・地底・天板)に点付けした様子。盛ったコーキング材同士のあいだに工作物が挟まることがあったので、ワークの大きさにもよるが、点付けの間隔はもっと狭くしたほうがよかった。

最初に工作物の貼り付きが軽減されると書いたが、ワークが貼り付いて偏研磨されたことは一度もない。また、一ヶ月ほど回しているが、コーキング材が変色はしたものの、剥がれ落ちる様子はない。その他に硬化したコーキング材はゴムのように弾力があるので、ワークに傷をつけることもなかった。

コーキング材はボンドの代わりとして使うこともできる。容器内に木や樹脂を接着することも可能で、上の写真はエポキシ樹脂とコーキング材で固定した木材である。どちらが耐久性が強いのか同時に検証を行っているが、今のところどちらも剥がれる様子はない。

–

追記(2022年)

エポキシ樹脂とコーキング材で接着した木は剥がれ落ちることはなかったが、木がペラペラに摩耗していた。コーキングはまだもっこりしていたので、何か貼り付けるなら摩耗しにくいゴムのような素材のほうが適しているかもしれない。

–

追記(2022年)

エポキシ樹脂とコーキング材で接着した木は剥がれ落ちることはなかったが、木がペラペラに摩耗していた。コーキングはまだもっこりしていたので、何か貼り付けるなら摩耗しにくいゴムのような素材のほうが適しているかもしれない。

追記:2022年

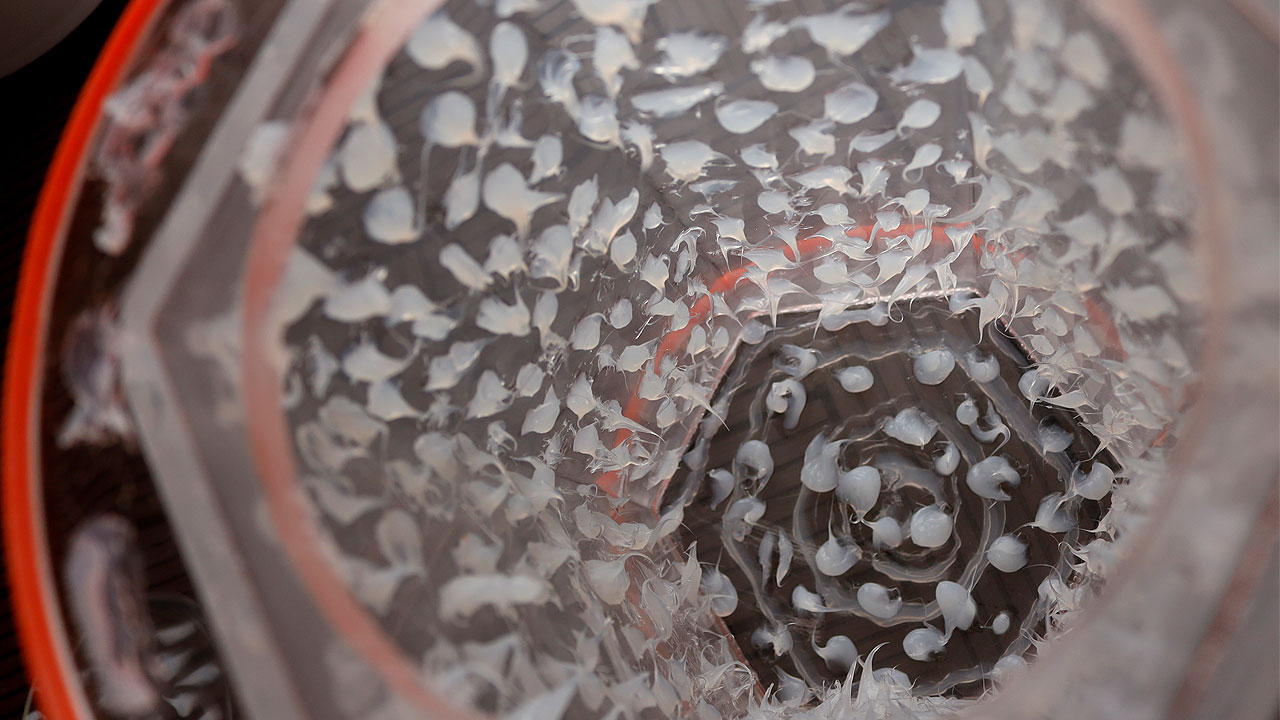

セラミックメディアでいくらまわしてもコーキングが剥がれ落ちることはなかったが、ステンレスメディア(ピン/球)を使用したときに幾つかポロポロと剥がれ落ちた。そこでコーキングガンで連コラのようにびっしりと点付けした。

セラミックメディアでいくらまわしてもコーキングが剥がれ落ちることはなかったが、ステンレスメディア(ピン/球)を使用したときに幾つかポロポロと剥がれ落ちた。そこでコーキングガンで連コラのようにびっしりと点付けした。

追記:2022年

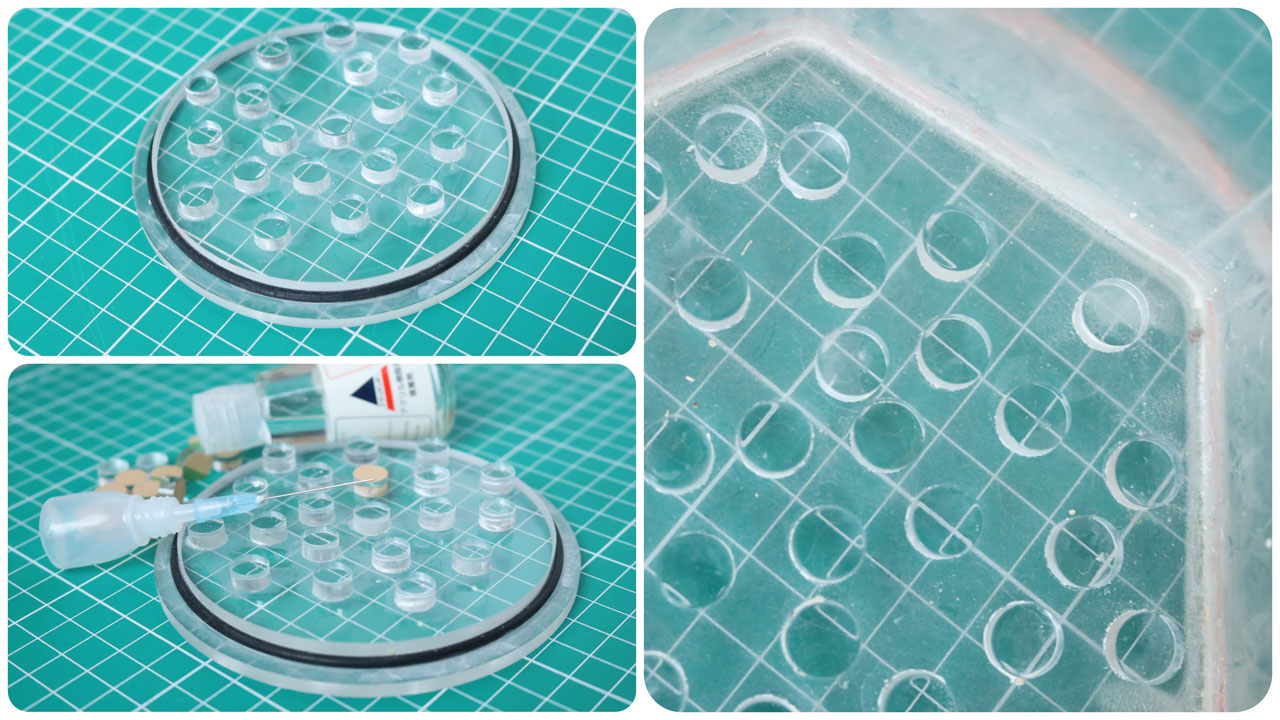

コーキングが剥がれ落ちた部分を修復するのが面倒になったため、直径10mm、厚さ5mmのアクリルをバレル槽の蓋、底、内壁に接着しました。使用したのはアクリサンデー製のアクリル接着剤です。コーキングはヘラを使用すると簡単に剥がすことができました。アクリルをくり抜く電動工具やレーザー彫刻機がない場合は、アクリル製のボタンを代用すると良いかもしれません。追記:2024

接着している動画をYouTubeにアップロードしました(動画で視聴)。

コーキングが剥がれ落ちた部分を修復するのが面倒になったため、直径10mm、厚さ5mmのアクリルをバレル槽の蓋、底、内壁に接着しました。使用したのはアクリサンデー製のアクリル接着剤です。コーキングはヘラを使用すると簡単に剥がすことができました。アクリルをくり抜く電動工具やレーザー彫刻機がない場合は、アクリル製のボタンを代用すると良いかもしれません。追記:2024

接着している動画をYouTubeにアップロードしました(動画で視聴)。

コメント