回転バレル研磨でアルミニウムに光沢をだしてみる

アルミニウムはなぜ光沢が出にくいのか?

YouTubeで「回転バレル研磨機でアルミの光沢を出すことが難しい…」というご質問をいただいたため、実際に検証してみることにしました。思い返すと、他の金属よりアルミニウム100%の素材は光沢が出にくいうえ、変色してしまった記憶があります。

アルミと食材の化学反応による黒ずみ

アルミ鍋でゆで卵を作った時にカルシウムなどのミネラルと化学反応したり、こんにゃくやゴボウなどのアルカリ性の強い食材を調理したりすると黒ずむことがあります。そのため、アルミニウムに光沢がでないのは、他の素材のワーク(工作物)や、pHが原因だと思っていましたが、実際には他にも要因があることがわかりました。

美しい光沢を得るために避けたい表面のダメージ

その他の一因となるのが、アルミニウムは金属として非常に柔らかく、傷や打痕が入りやすいという性質を持っています。光沢とは表面が平滑で光が一定方向に反射することで生じる現象ですが、表面に目立つ傷や凹凸を作ってしまうと光が乱反射し、くすんで見えてしまうことがあります。

粗いセラミックメディアはアルミニウムに不向き

| 合金系 | 主な添加元素 | 特徴 |

| 1000系 | 純アルミ(99%以上) | 非常に柔らかい |

| 5000系 | Mg(マグネシウム) | やや硬い・耐食性良好 |

| 6000系 | Mg+Si | 加工しやすく強度もそこそこ |

| 2000系 | Cu(銅) | 硬い |

| 7000系 | Zn+Mg | 非常に硬い |

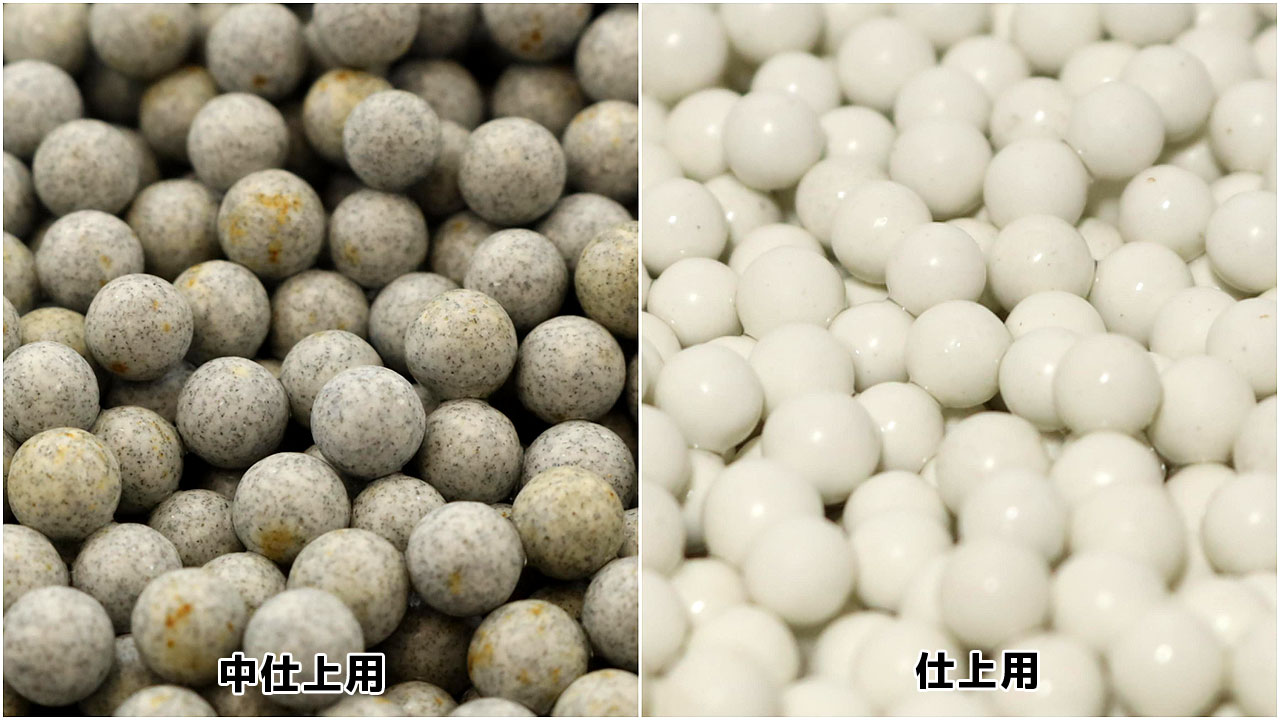

特に大きいサイズで表面が粗かったり、目視で砥粒が確認できる粗仕上や中仕上用のセラミックメディアは、アルミニウムとの相性が良くありませんでした。純アルミニウムは表面が非常に柔らかいため、メディアの角やエッジに当たると、深い傷や打痕が入りやすいうえ、バリが寝込みやすいデメリットもありました。

バリ取り工程で衝撃を抑えるにはプラスチックメディアが効果的

そのため、アルミニウムのバリ除去や面取りの様な初期処理から、表面に生じた黒ずみや軽度の腐食生成物を除去する工程では、メーカーが推奨するように、衝撃が穏やかで柔らかいプラスチックメディアのほうが適していると感じました。

ちなみに、チップトン社のプラスチックメディアには、「一般切削」「微小切削」「平滑仕上」の3種類が用意されており、切削力が弱くなるほどメディアに含まれる砥粒が細かくなり、仕上げ向けに適した性質を持ちます。

私自身は「微小切削」と「平滑仕上」用のプラスチックメディアを所持していますが、平滑仕上用でも軽い面取りやバリ取りに対応でき、さらに被膜による変色の除去にも十分使用することができました。

そのため、アルミニウムのように非常に柔らかく、表面に傷が入りやすい軟金属の初期処理には、先ずは必要以上に削りすぎず、ある程度研磨力のある平滑仕上用のプラスチックメディアから試すのが安全だと思います。

それでも作業に時間がかかる場合や、モース硬度がやや高いアルミ合金を扱う場合には、「一般切削」や「微小切削」に切り替えてみると、より効率的にバリ取りや下地処理を進められるでしょう。

その他に、メディアの種類や研磨材の違いだけでなく、メディアのサイズや形状、バレル槽の大きさ、回転スピード、水量といった条件を変えることで、研磨力や仕上がりの質が変化することもあります。

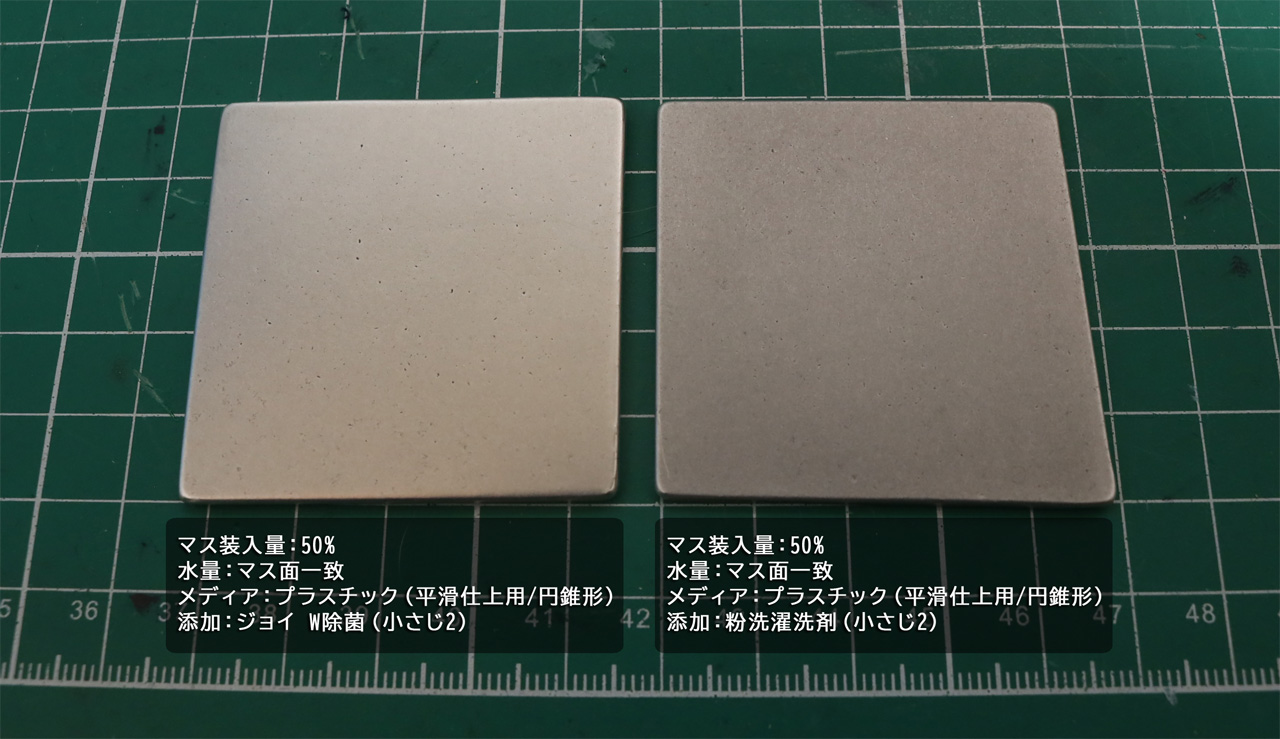

アルミ研磨で家庭用洗剤を使ってはいけない理由

今回の初期処理の工程では、緩衝と潤滑を行う目的で中性洗剤を添加しました。アルミニウムが変色(酸化被膜の変質や腐食による変色)を起こしやすくなるpHの範囲は、pH4未満(酸性) および pH8以上(アルカリ性)のため、コンパウンドの代わりに家庭用洗剤を添加する場合は、変色しにくいpH4~pH8になるものを選んだほうがよいでしょう。

私の予想では、何を添加しても平滑仕上用のメディアを使用すれば、常にアルミニウム表面は物理的に皮膜を剥がされた状態になるので、同じ色になると思いこんでいました。しかし、それぞれpHが違う中性洗剤・洗濯洗剤・クエン酸を添加して比較すると、中性洗剤を添加したアルミニウムが最も灰白色に近くなりました。

この初期工程で表面が変色してしまうと、後述する仕上げの工程で変色した色を戻せなかったため、やはりバリ取り・変色・水垢・錆を除去する場合は、ある程度研磨力があり衝撃が緩和されるプラスチックメディアが最適だと感じました。

また、中性洗剤でも見た目では気付かないレベルで黒色化しているかもしれないので、コンパウンドを家庭用洗剤で代用するのではなく、界面活性剤等が家庭用とは異なる構成のバレル研磨用のコンパウンドを添加したほうがよいと感じました。最近では個人でも買い求めやすい少量のコンパウンドが販売されているのが散見されます。

光沢は控えめだが用途によっては十分な仕上がり

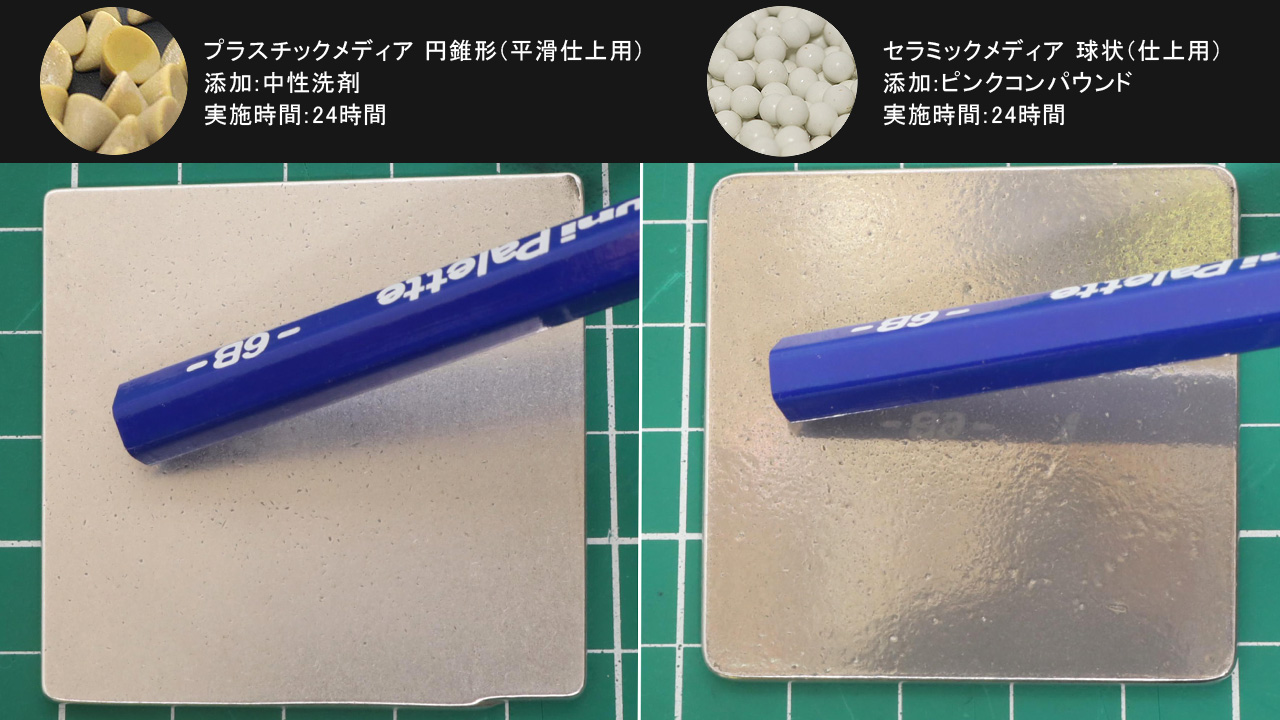

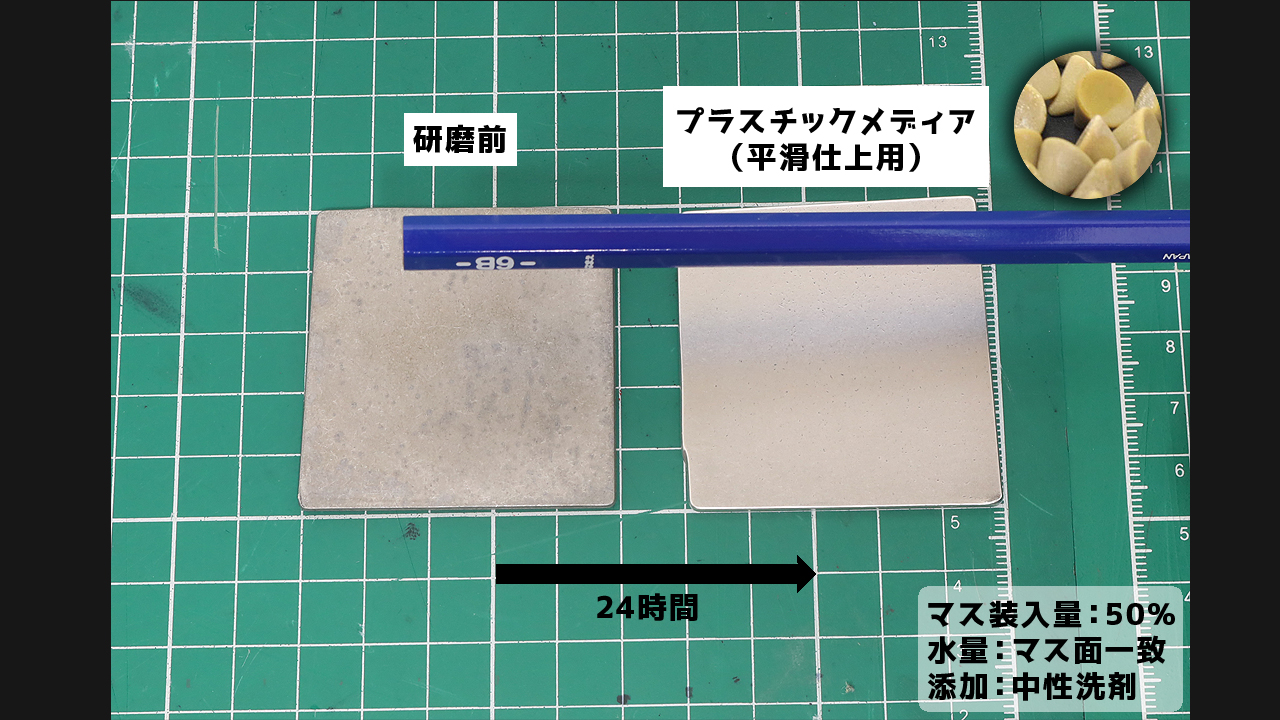

今回はバレル研磨用のコンパウンドを添加せず、平滑仕上用のプラスチックメディアと中性洗剤の組み合わせで、表面が変色していたアルミ板のバレル研磨を24時間行いました。

使用したメディアは円錐形で、平面だけでなく穴や凹凸のある部分にも効果的に当たる形状です。プラスチックメディアはセラミックに比べて比重が小さいため、衝撃が穏やかで打痕や傷が発生しにくく、バリが寝込みにくい特徴もあります。

研磨後のアルミ板は表面が均一に曇った仕上がりとなり、灰色でくすんでいた表面はアルミニウム本来の灰白色が保たれ、変色や腐食も確認されませんでした。

表面の映り込みは少なく、反射した鉛筆は薄っすら見える程度であるものの、酸化しやすいアルミニウムは光沢を維持し続けることが難しいことと、最終仕上げを光沢や鏡面にすると、バレル研磨で除去できない深い傷や凹凸が目立つため、用途によってはこの段階でも十分満足できる仕上がりです。

ただし、アルミニウムは他の金属と一緒にバレル研磨したり、汚い水のまま長時間バレル研磨していると変色することがありました。そのため、アルミを研磨する際は、できるだけ単独で研磨することと、研磨工程に入る前に工作物やメディアをしっかりバレル研磨で洗浄し、油分や汚れを取り除いておくことが重要です。

その他に、体感では鉄より酸化するスピードが早かったので注意を要します。バレル研磨後は、すぐに大量の水で十分にすすいで中和洗浄し、水滴を残さないようにしないとすぐに変色したり、水シミが発生しやすくなります。

仕上げ工程では傷のつきにくい球状セラミックメディア(仕上用)を使用

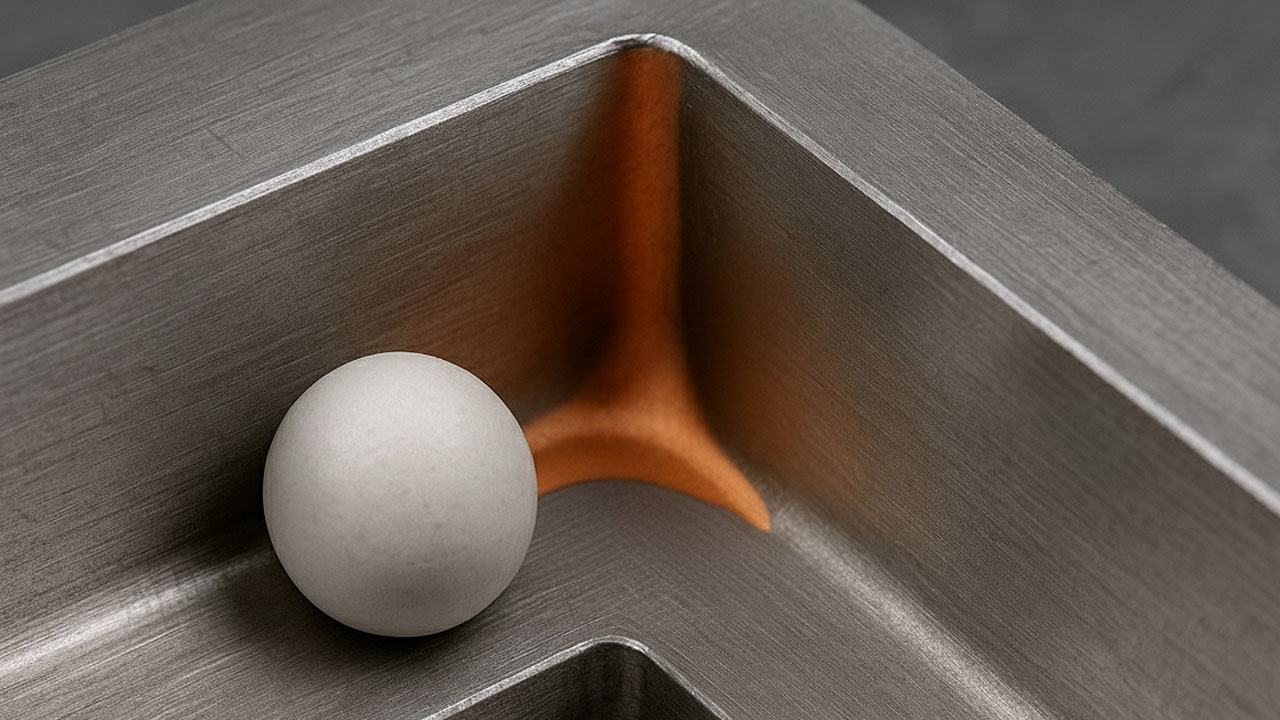

仕上用のプラスチックメディアは販売されていませんでした。そのため、仕上げの工程では、傷や打痕がつきにくい球状の光沢仕上用セラミックメディアを使用しました。

研磨したワークが平面なのでサイズはΦ6mmを使用しましたが、工作物の穴にはまり込んで抜けなくなったり、角が凹んでいる入隅では、物理的にメディアが接触できず研磨が不可能になります。

球状のメディアは様々なサイズが用意されているため、工作物の形状に合わせてメディアのサイズを選ぶことが非常に重要です。

さらに細かい溝や入り組んだデッドスペースを研磨したい場合は、不定形の小径メディアや細いステンレスピンが有効なようです。

基本的に仕上用のセラミックメディアは、アルミナ微粉が含まれており(含まれてないものもあり)、表面は磁器のような滑らかな質感をしています。

仕上用のメディアでも、形状が円筒形や三角形などエッジがあるセラミックメディアですと、角の部分が「点」や「線」で当たるため、球状メディアよりも接触圧が高くなります。柔らかいアルミニウムや亜鉛の場合、打痕や意図しない研磨目が発生するかもしれないので避けたほうがよいでしょう。

通常なら傷が入りやすいはずの粗仕上や中仕上用のメディアでも光沢が出てしまうことがあります。原因は特定しづらいものの、素材の硬度の違いに加え、メディアが長期間の使用で消耗して軽くなったり、角が丸くなってエッジが弱くなっていること、さらにバレル槽の回転スピードによって当たりの強さが変化することが影響しているかもしれません。

ただし、光沢仕上げの段階で微細な研磨目が残っていると、そのまま鏡面仕上げ工程へ進んだ際にどうしても曇りがとれなくなる場合があります。そのため、鏡面仕上げを目指す場合は、適切なメディアやコンパウンドで研磨目をしっかり取り切っておくことが重要です。

その他にバレル槽の直径や水量を調整すると、同じメディアでも仕上がりが変わることがあります。

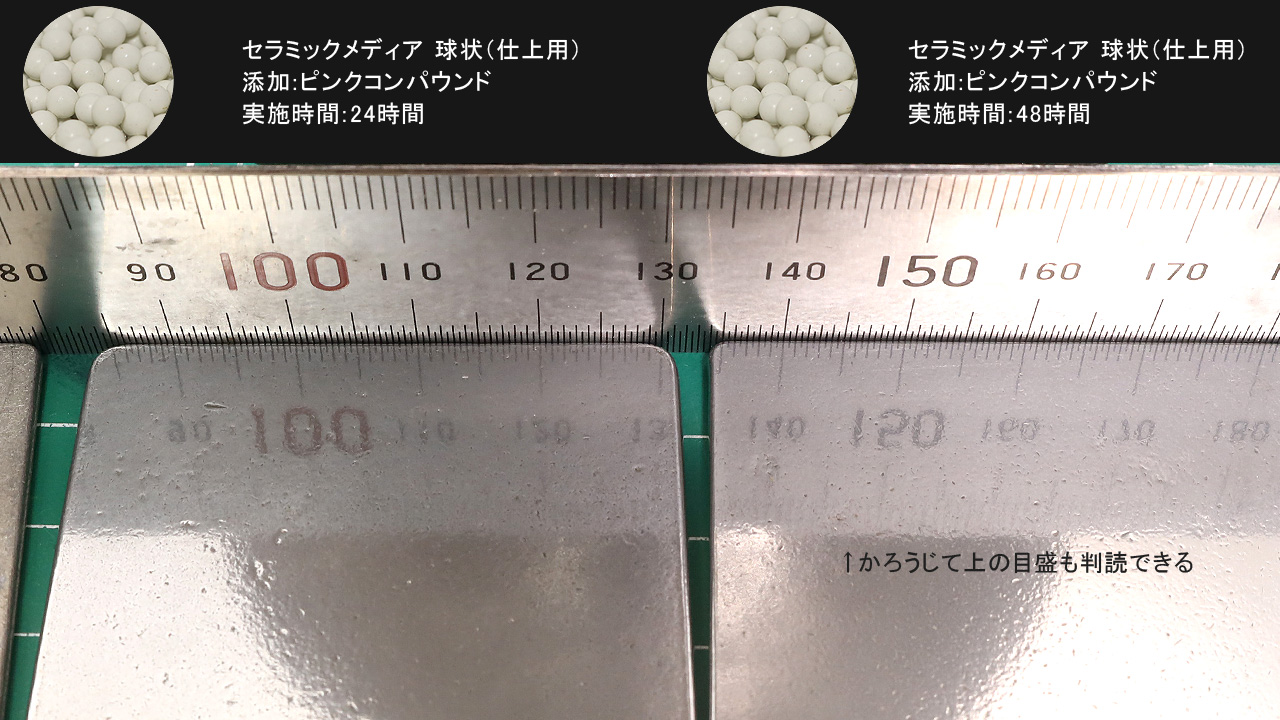

24時間後

2mm厚のアルミニウム板をφ6mmの仕上用のセラミックメディアを使い、24時間バレル研磨してみました。研磨剤には中性タイプのNS ピンクコンパウンドを添加しています。このコンパウンドがアルミニウムに適しているのかは不明です。

研磨後の表面はくっきりとした鏡面とまではいきませんでしたが、鉛筆に印刷された文字まで読みとれるほどの高い反射性が得られました。研磨後の表面は前工程でついた白い曇りが消え、光沢や映り込みの具合に大きな差がでています。

48時間後

さらに追加で24時間バレル研磨してみました。写真ではわかりにくいですが、48時間連続でバレル研磨したほうが、定規のメモリがくっきり映りました。ただし、光沢が出ると同時に、表面の傷や凹みがかえって目立ってしまうというデメリットもあります。

そのため、やはりバリ取りの工程では研磨力は低下しますが、衝撃が穏やかで軽いプラスチックメディアを使い、最終仕上げでは角やエッジのない球状のセラミックメディアを使うのが適していると考えられます。

低硬度研磨剤による仕上がりの比較

| 研磨材 | モース硬度 | 新モース硬度 | 化学式 |

| 炭化ケイ素 | 9-9.5 | 13 | SiC |

| アルミナ | 9 | 12 | Al₂O₃ |

| 酸化セリウム | 6 | 6~7 | CeO₂ |

| 酸化鉄(ベンガラ) | 5~6.5 | 5~6 | Fe₂O₃ |

| 炭酸カルシウム | 3 | 3 | CaCO₃ |

美しい仕上がりを得るためのバレル研磨の最適条件

バレル研磨における基本的なマス装入量

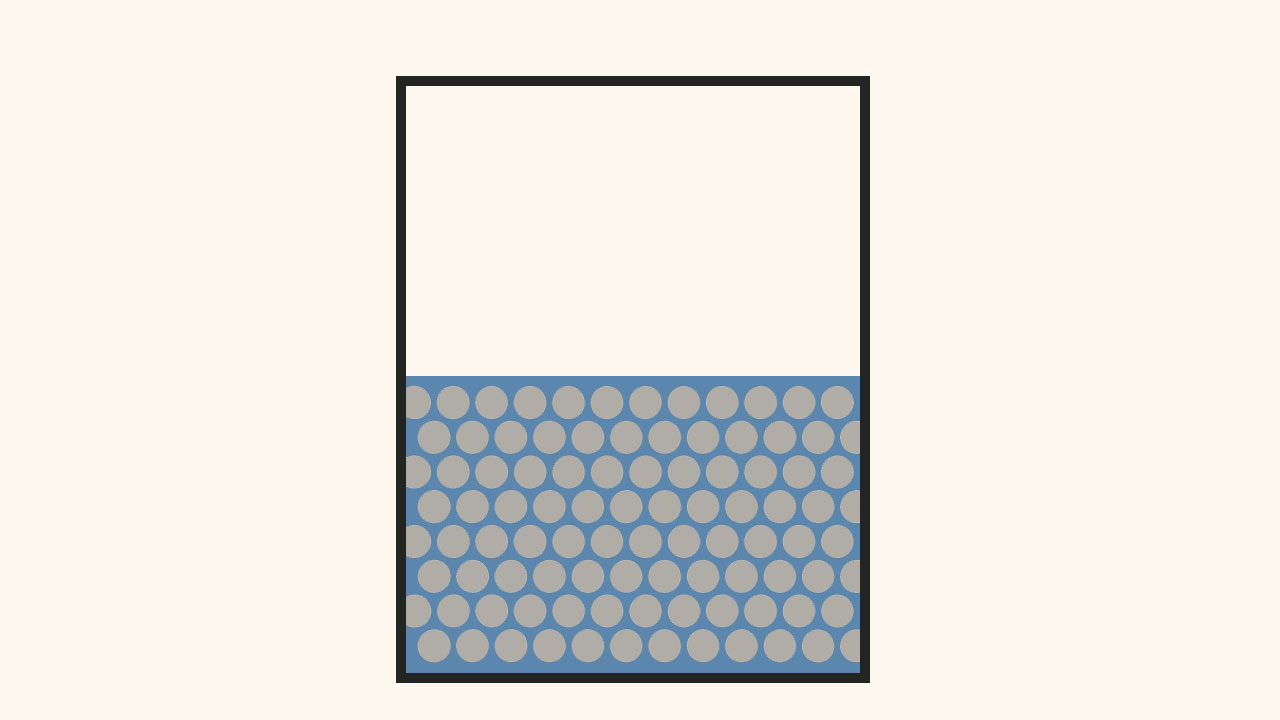

ちなみに、今回のバレル研磨ではマス(メディアと工作物の混合物)の装入量をバレル槽の容積に対して約50%としました。これが基本的な条件であり、メディアが少ないと仕上がりが荒くなったり、研磨能率が低下する傾向があります。

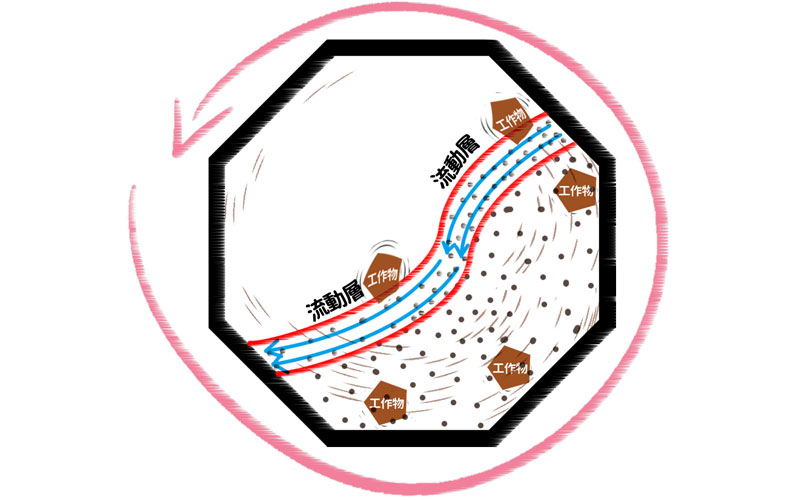

なぜなら、流動層の長さが最も大きくなるマス装入量は、バレル槽容積の約50~60%だからです。回転バレル研磨機の研磨法は、バレル槽を回転させてマスの表層に流動層を作り出し、その中でワークとメディアの間に相対運動を生じさせて研磨する方法です

相対運動:ワークとメディアが互いに相対的に動くことで研磨が起こる

ワークとメディアの動きには必ず速度差・方向差が生まれ、異なった転がり方をし、その差によって研磨作用が起きる。

バレル槽が回転すると、マスは内壁に沿って持ち上がり、重力に逆らえなくなった部分が滑り落ちます。このとき、傾斜した流動層の中でワークがメディアと擦れ合い、表面が少しずつ削られて滑らかになります。

水量も基本通り、マスの表面とほぼ同じ高さに合わせています。水量は研磨力にも影響し、少なすぎるとメディア同士の当たりが強くなって研磨力が上がり、逆に多すぎると衝突が弱まって研磨力が下がる傾向があります。

ワークとメディアの混合比

![]() 動画で視聴

動画で視聴

また、ワークとメディアの混合比は、(1:3)〜(1:6)が目安とされており、ワークを入れすぎるとワーク同士の衝突の発生が増えるため、きれいに仕上げるには量のバランスに注意が必要です。

低速回転で穏やかな流動を維持することが美しい仕上がりの鍵

回転スピードが速すぎると、バレル槽内で本来の流動層が形成されず、マス全体が激しくかき回される撹拌状態となります。このとき、メディアやワーク同士が強くぶつかり合うため、表面に深い傷や打痕が発生し、研磨ムラが生じる原因となります。そのため、回転スピードは低速に設定することが望ましく、穏やかな流動を維持することでキレイな仕上がりとなります。

製品によっては最低速に設定しても速すぎる場合があり、その様な製品でバレル研磨を実施すると仕上がりが悪くなることがあります。その場合は、出力電圧を下げられるスピードコントローラーに接続することで、回転スピードをさらに下げることができます(写真右の製品のほうがノッキングが少なかったです)。

コンセントタイマーによる周期的なON/OFF運転の問題点

以前、バレル研磨機の連続使用時間を超過しないよう、コンセントタイマーを使って周期的にON/OFFを繰り返す方法を紹介したことがあります。しかし、アルミなどの金属は停止しているあいだに表面が変色や腐食を起こすことがありました。

一部のバレル研磨機に連続使用時間が設けられているのはモーターの過熱防止を目的としたものですが、回転速度を低速に設定していれば、数週間連続で稼働してもモーターが焼き付くようなことはありませんでした。

このことから、適切な速度制御と負荷管理が行われていれば、一般的な連続使用時間の制限は必ずしも厳密に守る必要はなく、むしろ安定した連続運転のほうが、素材の変色や腐食を防ぐ点で有利でした。

コメント