研磨槽のフタが割れる要因

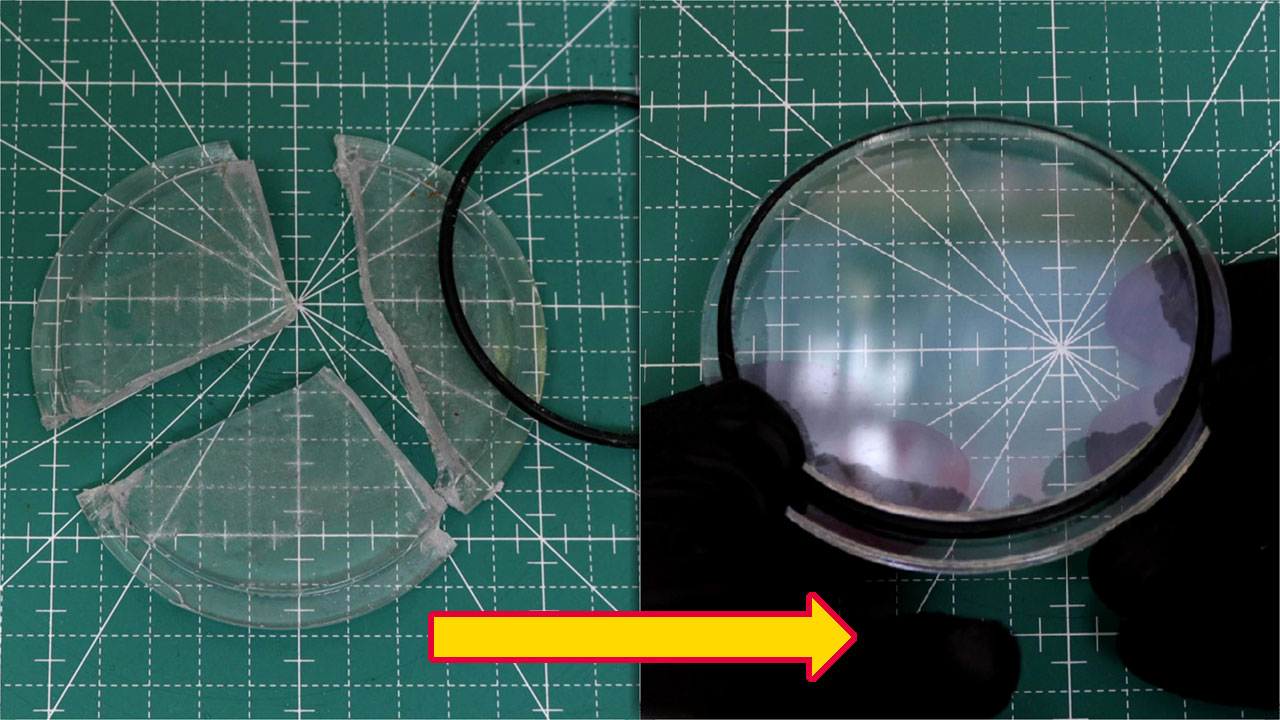

回転バレル研磨機(KT-6808)に使用している研磨槽のフタを立て続けに割ってしまったので、販売元にフタの取り寄せ依頼をしていたものの、数ヶ月間も連絡がこないまま。湿式研磨で複数の研磨槽が必要になったので、重い腰をあげて自分でフタを作ってみることに。

- 硬い所にぶつけたり・落とす

- ブラケットの位置が高すぎる

- フタにメディアが噛んた状態で締めた

- 工作物を入れた状態で縦振りした

フタが破損する要因を上記に書き出してみた。

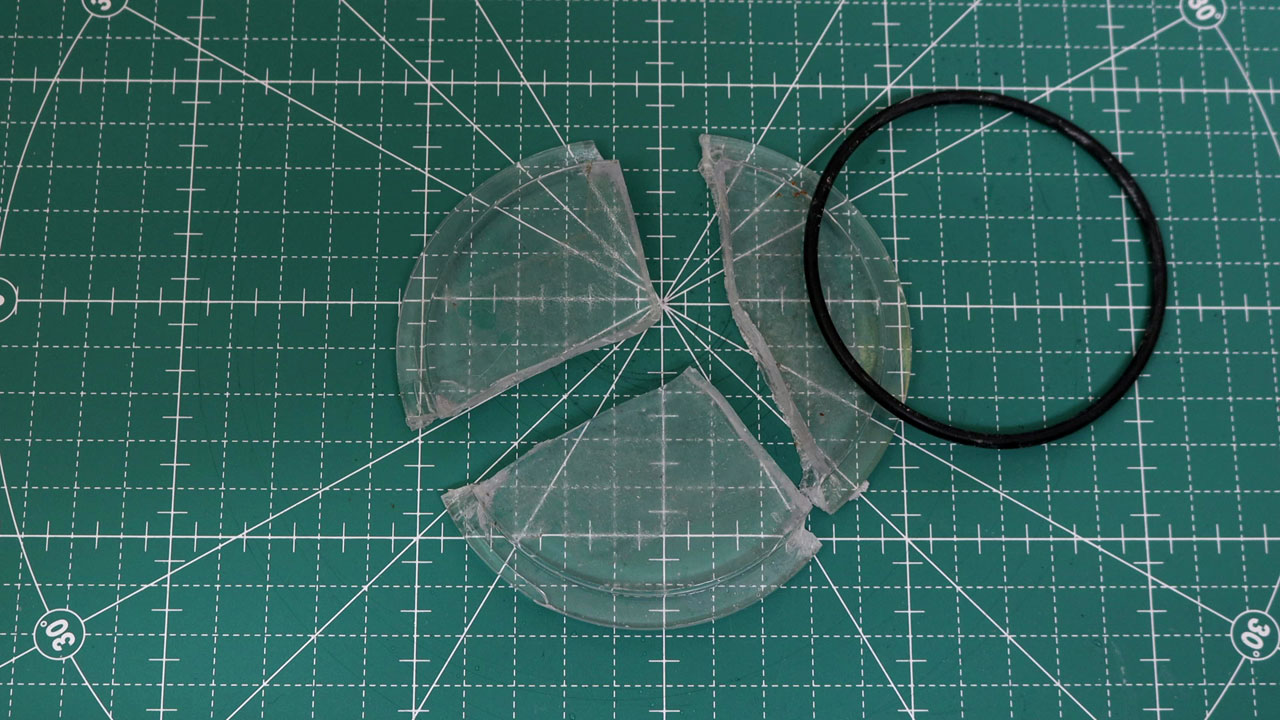

フタが割れた原因は、鏡面用のソフトメディアを自作しているときに、硬いワーク(工作物)を入れたまま、容器を縦振りしたからである。研磨槽を縦振りした際にワーク(鋼の塊)が勢いよくフタにぶつかったことでヒビがはいり、そのまま気づかずに回していたら割れたのだ。しかも、ヒビが入ったことにすぐに気づかなかったので、2つもフタを割ってしまったという。

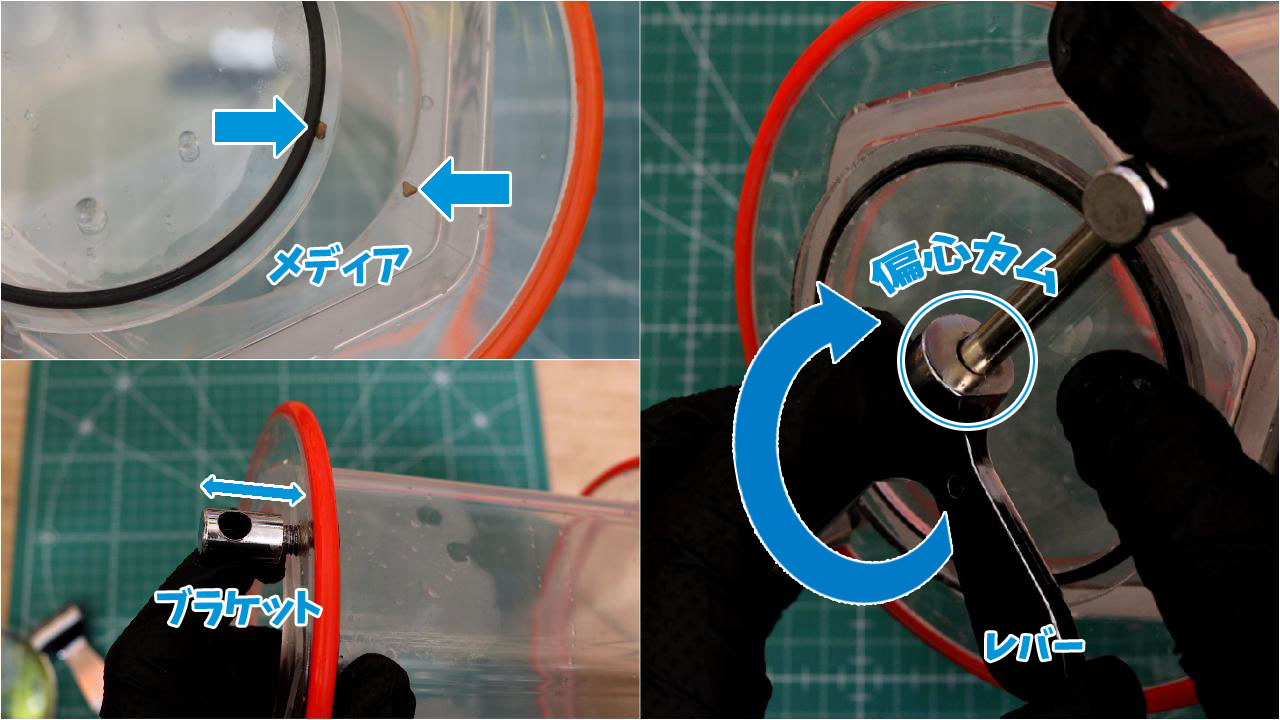

その他に、研磨槽のフタはバーのついた偏心カムを回転させることで、フタを強く押さえつけて閉める機構なので、丸棒を差し込むブラケットの高さが低すぎたり、小さいメディアがフタと容器のあいだに噛んだ状態でフタを閉めると破損することがあるので注意。ただし、丸棒はしなるので、それらの要因で簡単にフタが破損することはないだろう。

研磨槽のフタの作り方

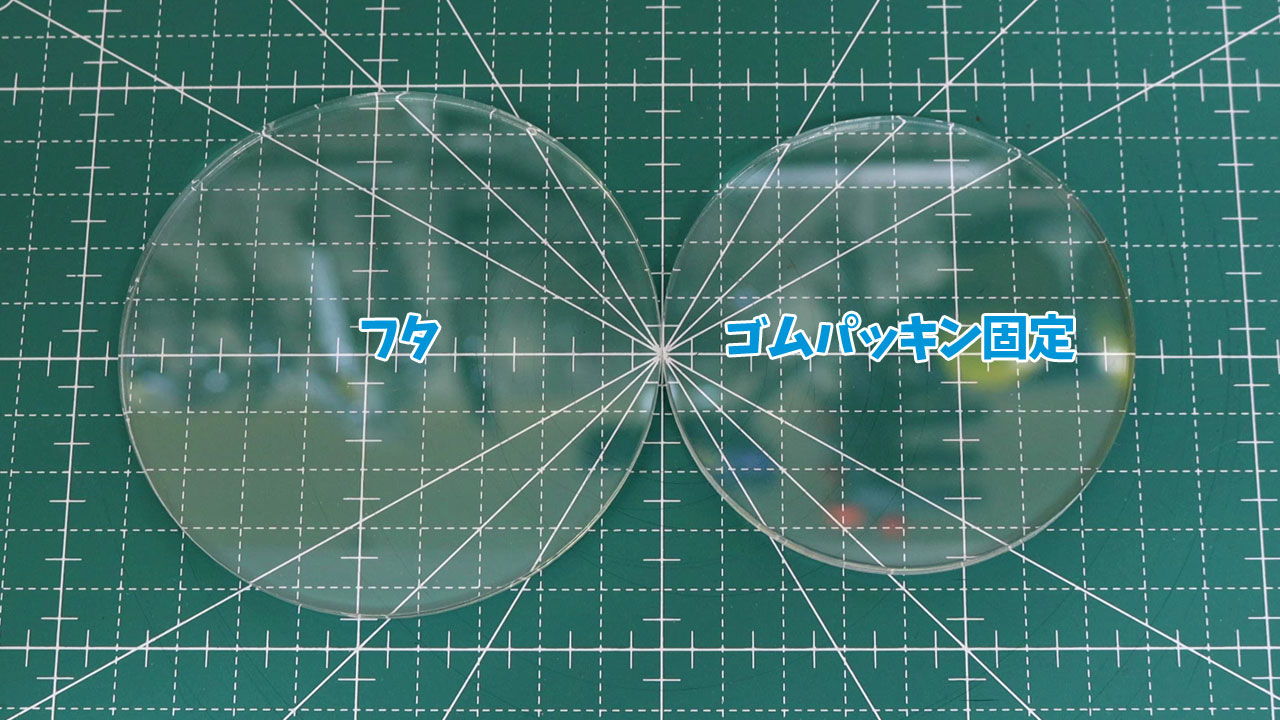

フタの厚さを測定すると3.5mm。ブラケットの高さは調整できるので、3.5mm前後の丸いアクリルの板を2枚用意するとよいだろう。ゴムパッキンを固定しているアクリル板は、ゴムパッキンの太さより厚ければ問題ないだろう。

フタは薄いものより、厚みがあるほうが頑丈だと思い、今回はフタとゴムパッキンを固定する2枚の丸いアクリル板を5mmに変更した。フタの直径は適当な精度で問題ないだろうが、ゴムパッキンを固定するアクリルの直径は、容器の口(内径)より気持ち小さく加工したほうよいだろう(入らなくなるため)。

なお、角いアクリル板を自身で丸く加工する場合は、NT株式会社が販売しているプラスチック用円切りカッター(CP-1P)が最適なようだ。その場合は同社が開設しているYouTubeチャンネルの動画を参考にしたい。

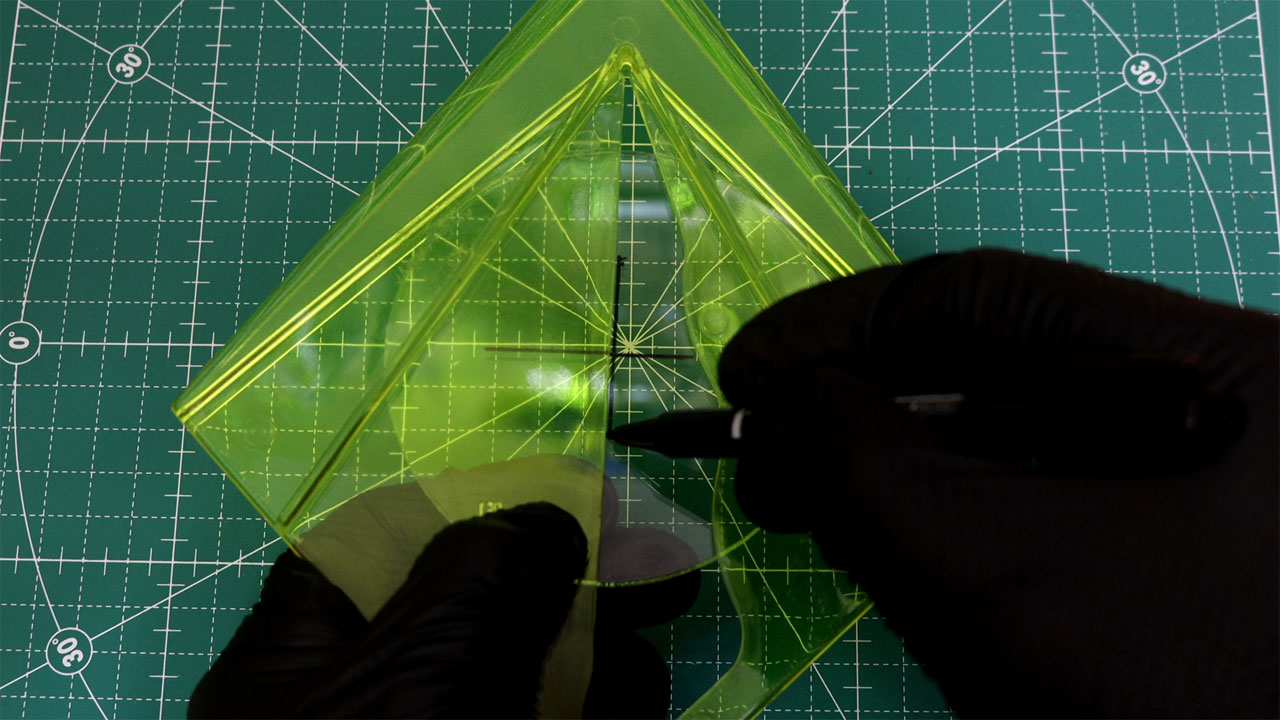

材料に当てるだけで簡単に中心測定ができるセンターファインダーを使って、2枚のアクリル板の中心に印をつける。

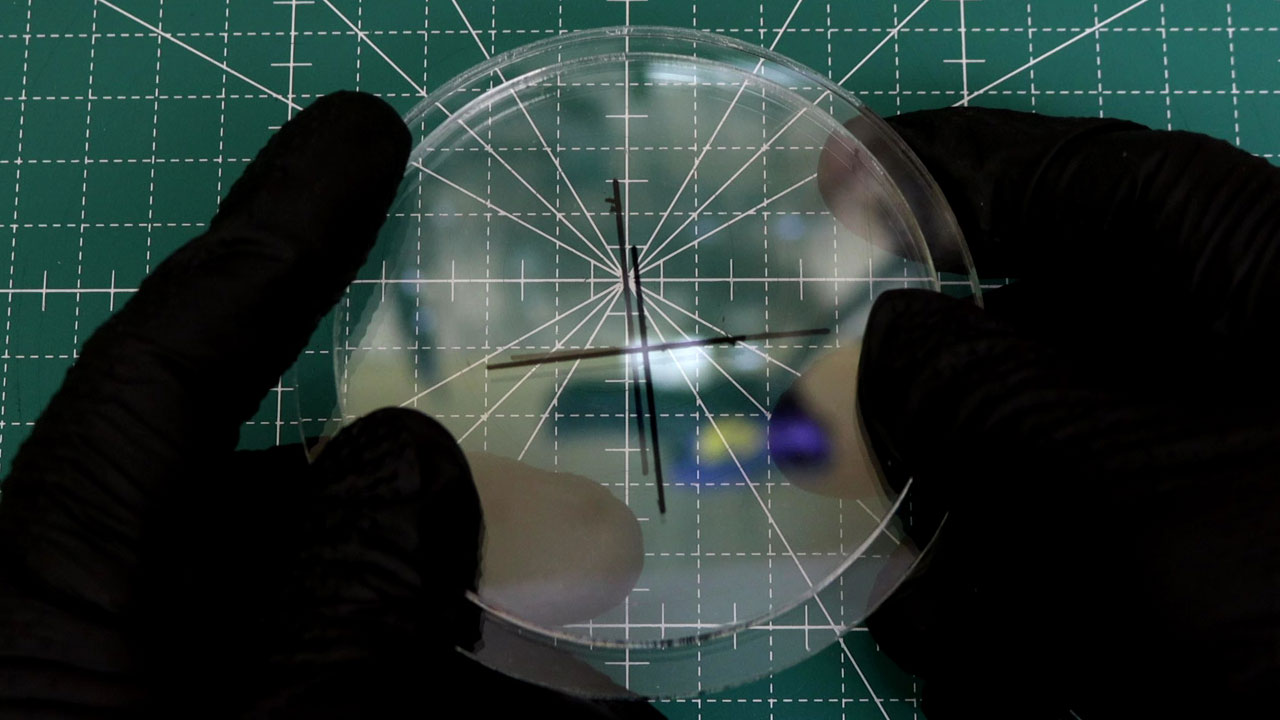

2枚のアクリル板の中心をあわせて、手かクランプでしっかりその位置を保持する。高い精度は必要ないので、センターファインダーで印をつけず、目寸法で中心を合わせても問題はなかった。

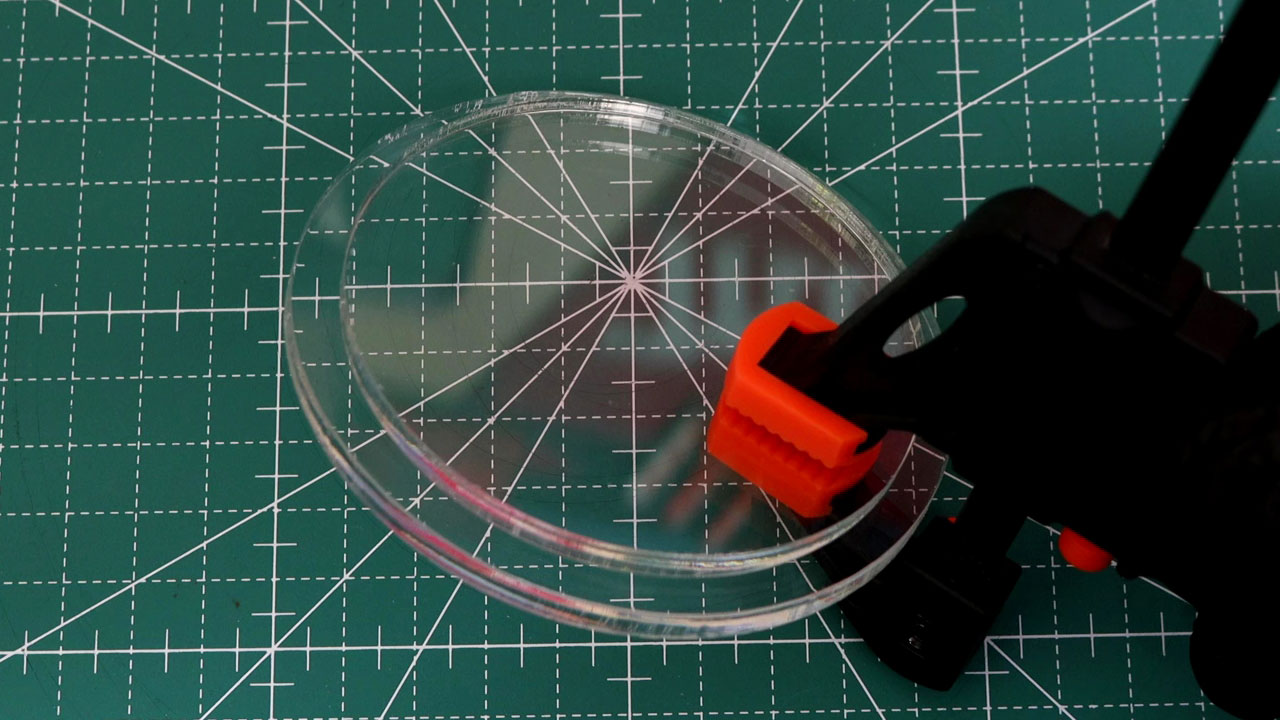

クイックバークランプで片側を固定。クランプで固定する場合は、両側を固定しないほうがよかった(後述)。

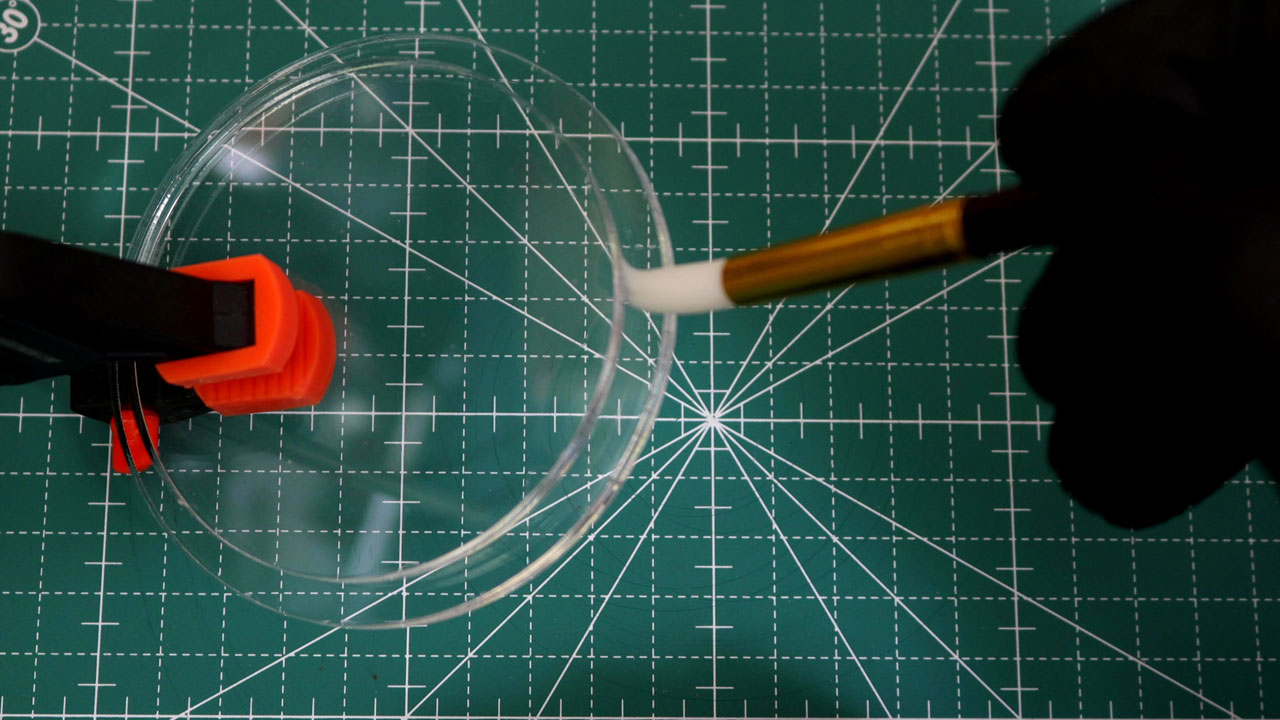

2枚のアクリル板を接着するのに使ったアクリルサンデー株式会社が販売している[アクリル樹脂用接着剤]。

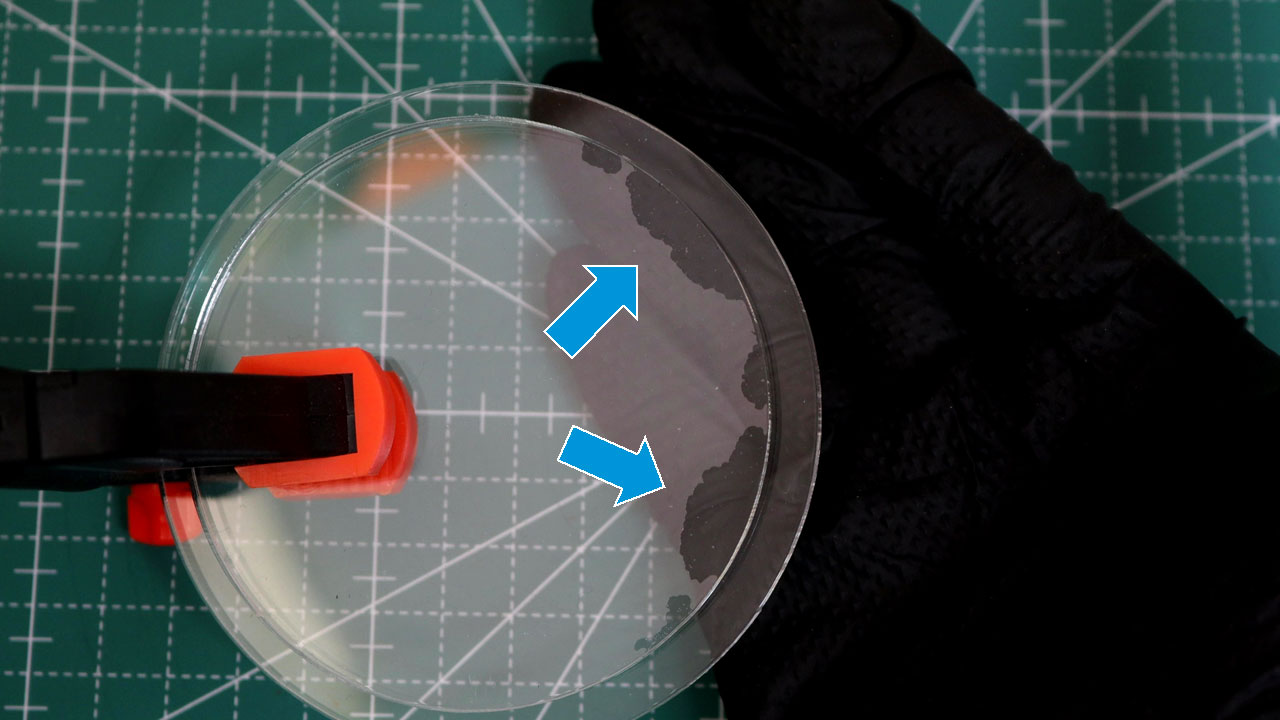

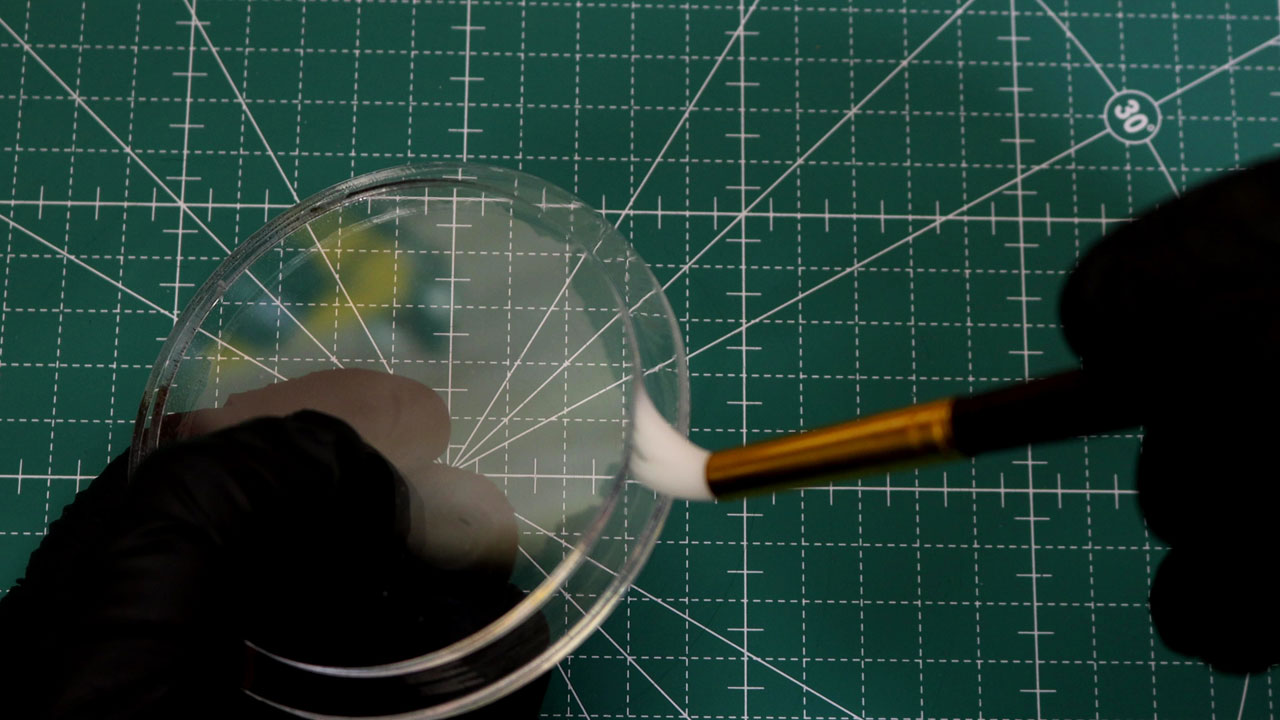

アクリル樹脂用接着剤は、接着剤を硬化させてアクリル同士を接合するタイプではなく、アクリルを溶かして溶着するタイプ。塗った途端に気化するほど揮発性が高いため、素人の自分は付属されている注射針で塗布するより、先が細い丸筆を使ったほうが塗りやすかった。

光の速さで接着剤が気化していくので、筆にたっぷり接着剤を染み込ませて、クランプで固定した反対側の箇所に塗布していく。

片側だけクランプで抑えているため、反対側にできた小さな隙間に接着剤が入り込みやすくなっている。そのおかげで、面同士も溶着されるため、端だけ溶着したものとは違い、接合力が高くなっている。

クランプを取り外し、反対側も2枚のアクリルの隙間に接着剤を染み込ませるような感じで塗布していく。

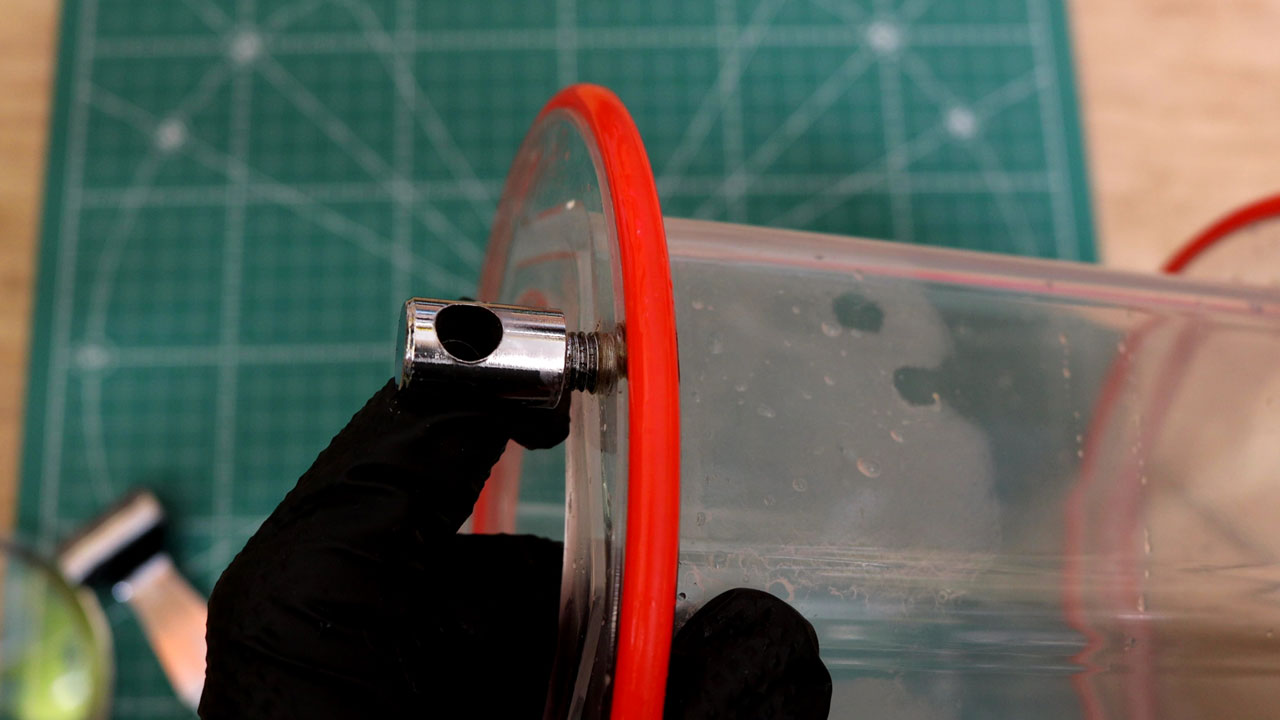

12~24時間放置した後、ゴムパッキンを取り付ける。

使用したアクリル板の厚みに合わせて、パイプブラケットの高さを調整する。ブラケットが低すぎると、フタやネジ溝部分が破損するので注意を要する。

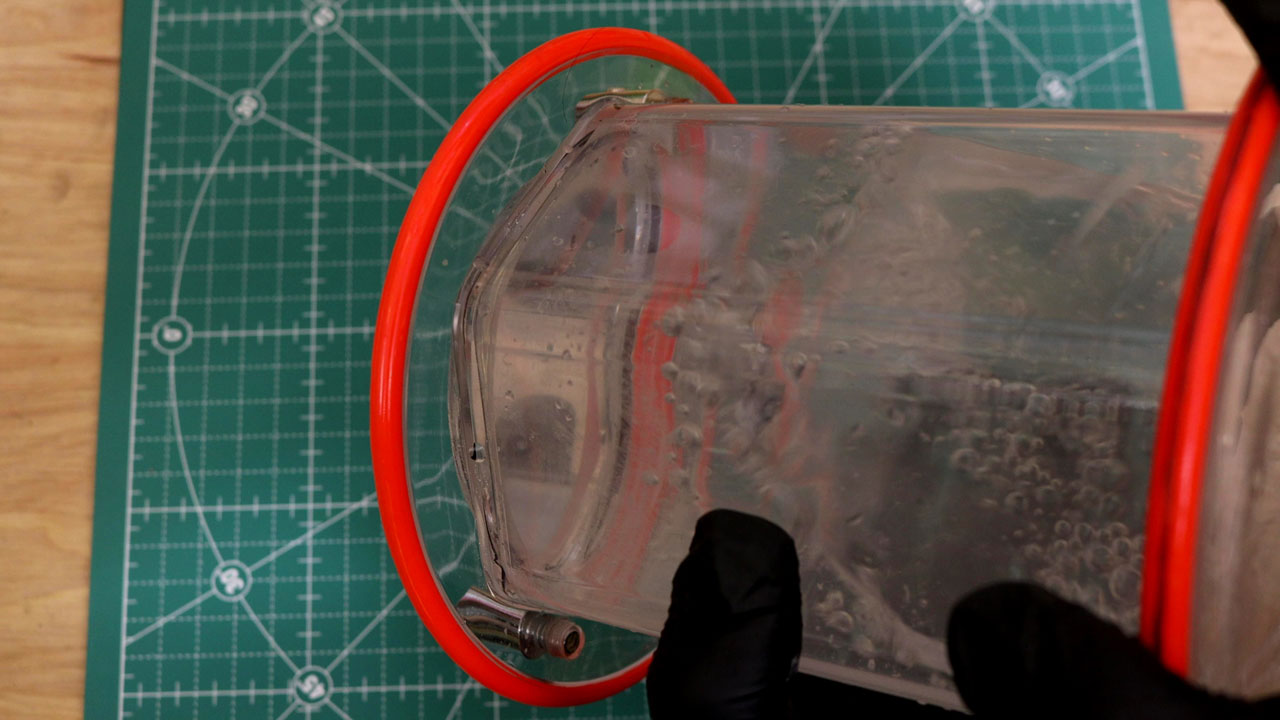

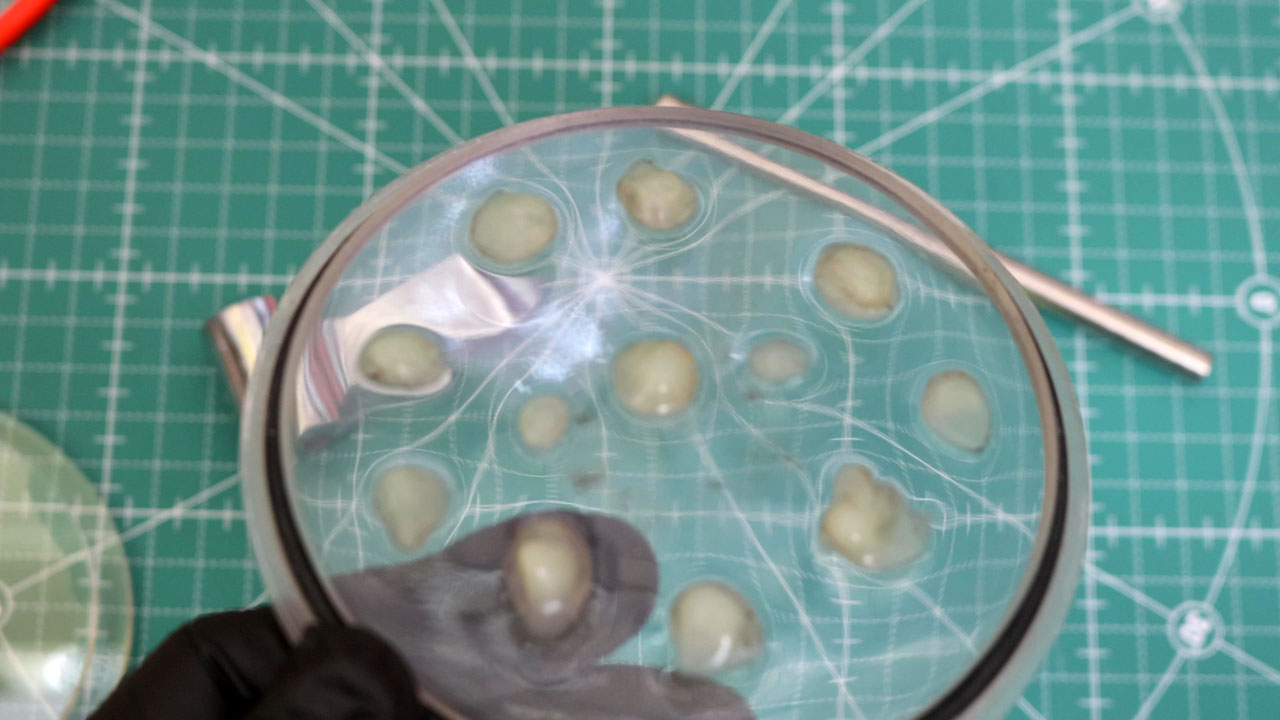

容器に水を入れて水漏れがないか確認する。容器をひっくり返して一晩放置していたが、水漏れは確認できなかった。

フタの内側や容器の底をコーキング(シリコーン シーラント)で点付けしておけば、内側からワークが強くぶつかっても衝撃材の役割をして割れにくくなるかもしれない(本来は薄物のワークの張り付きを防止するため)。

コメント