ダンボールを原料にした圧縮成形薪を作る過程で、最もストレスを感じるのが、成形後の薪を押し出す工程です。特にクランプの着脱作業や、押し出しに失敗したときの手間と負担が大きなネックになっていました。

特にダンボールをミキサーなどでドロドロにしたうえで強く圧縮した場合、塩ビ管内部で成形薪が詰まりやすくなり、押し出しの際に大きな抵抗が生じます。

このとき、内部の詰まりで中身が動かないため、押し込む力が塩ビ管全体を前方に押し出すように働き、固定していたクランプがその力に負けてズレてしまうことがあります。

また、押し出し時には、塩ビ管がズレないよう左手でクランプごと強く握って抑える必要があるため、この工程を繰り返していると、前腕に大きな負担がかかります。

そこで、クランプ着脱の省略と腕の負担を軽減させるため、ストッパーを使って塩ビ管を固定し、クランプの着脱作業自体を省略できるようにしてみました。

ストッパーを考案する前には、まず手締め式のホースバンドで塩ビ管をしっかり固定する方法を試しました。これにより、作業中に塩ビ管が動いてしまう問題はほぼ解消できたのですが、やはりクランプと同様に着脱のたびに締めたり緩めたりする手間がかかり、作業効率が落ちてしまうという課題が残りました。

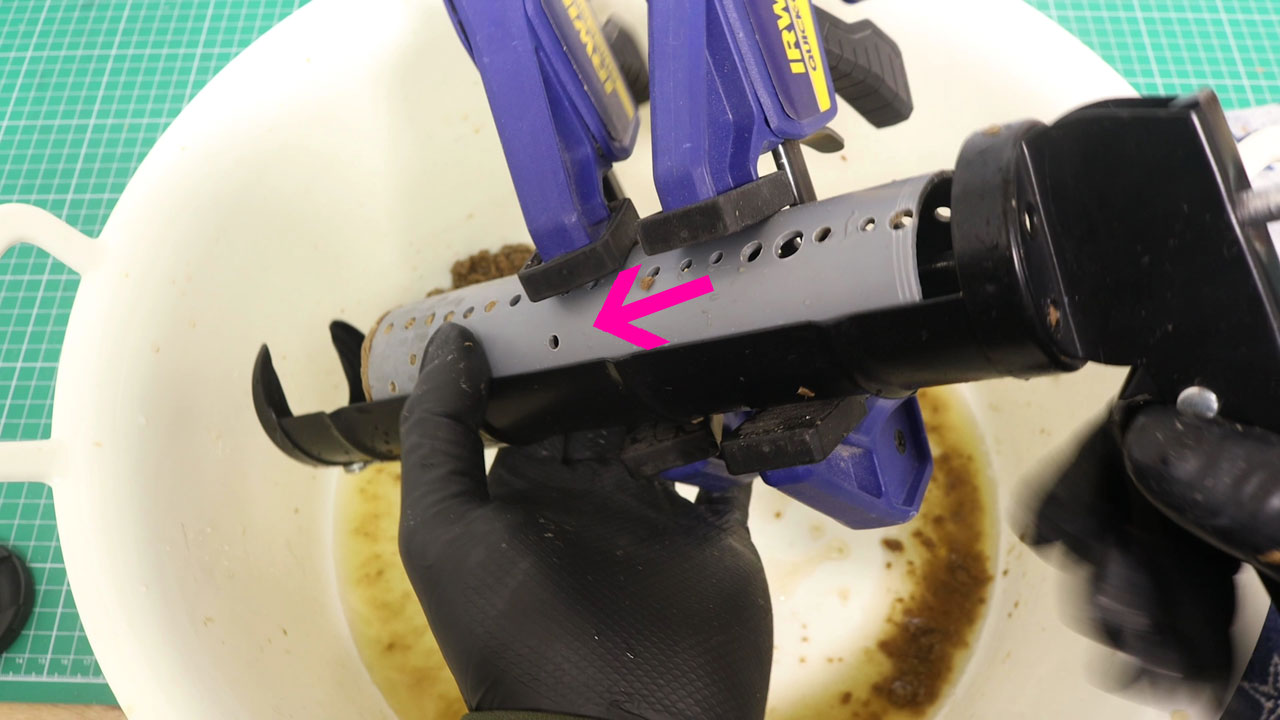

そこで次に、同サイズの塩ビ管を縦に半割にしてストッパーとして利用する方法を試してみました。これにより、締めつけたりせずに塩ビ管を手早く固定でき、着脱の手間も大幅に軽減されるかのように思えました。

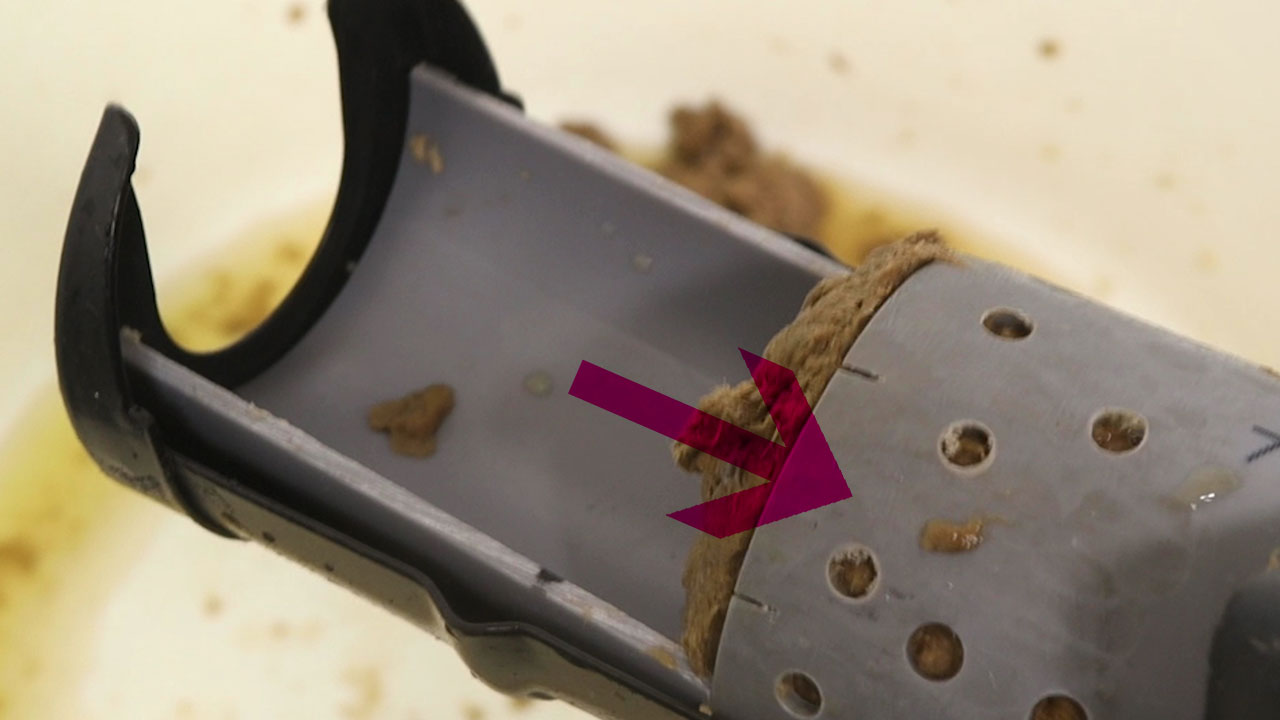

しかし、成形薪をコーキングガンで押し出す際に、この半割のストッパーが内部に入り込んでしまうという問題が発生しました。これでは成形物をきれいに取り出すことができず、かえって手間がかかってしまいます。

そこで、半割にしたストッパーを加熱してわずかに広げる処理を加えました。その結果、ストッパーが内部に入り込むことはなくなり、安定して塩ビ管を支えられるようになりました。

こうして、ストッパーを用いた固定方法によって作業効率が大きく改善されました。

追記:2025/7(ストッパー着脱の手間を解消する新構造)

この記事では、縦半割の塩ビ管を用いたストッパーを毎回手動で着脱し、塩ビ管をホルダーに固定する方法をご紹介しました。しかし、連続作業の際にこの着脱作業が手間となる課題がありました。そこで、ストッパー機能を塩ビ管先端に一体化し、着脱作業そのものを不要にした改良構造を開発しました。作業効率が格段に向上したこの新方式については、以下の記事で詳しく解説しています。

コメント