小型の回転バレル研磨機のデメリット

量産性と研磨効率の劣位性

個人でも買い求めやすい卓上型の回転バレル研磨機ですが、加工したい素材や内容によっては研磨時間が大幅に長くなことがネックとなります。一方、研磨業者にバレル研磨の依頼をすると、量産性に優れ、納品スピードも迅速です。

|

|

|

|

| 型番(従来) 型番(新型) |

KT-6808 HY-19A |

KT-2000 HY-19B |

KT-3010 HY-19C |

| バレル槽(内径) | 95mm(実測値) | 115mm(実測値) | 155mm(実測値) |

納品スピードが短い理由は、業者が使用しているバレル槽の内径が大きいためです。バレル槽の内径の差は、卓上型回転バレル研磨機が95~155mmなのに対し、業者のものは265~800mmと非常に大きな差があります*1。このため、卓上型回転バレル研磨機で1週間かかる加工が、業者の研磨機では2~3日で終わるほど研磨性能が高くなります。

*1 比較対象:Huanyu/tipton

バレル槽内径拡大によるメリット

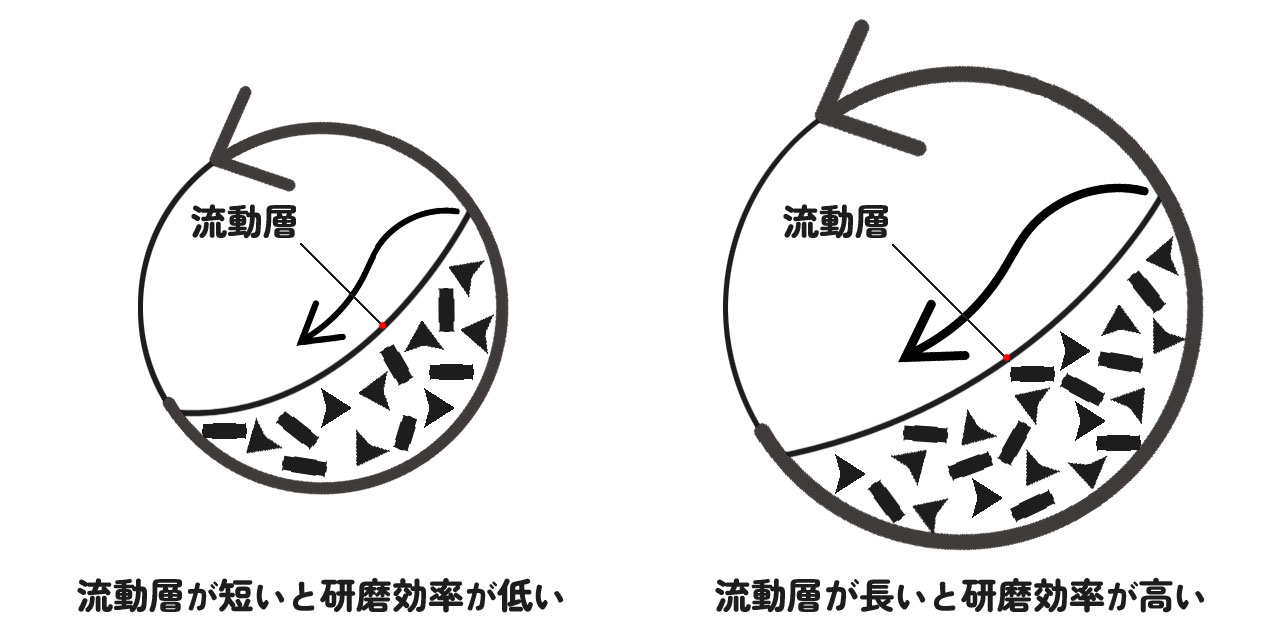

回転バレル研磨機はバレル槽にメディアを入れて縦方向に回転させることで、メディアの上層部に流動層が発生します。バレル槽の中に入れたワーク(工作物)が研磨されるのは、この流動層をワークが滑落して摩擦を生じさせているからです。バレル槽の内径が大きいほど、流動層が長くなるため、メディアとワークの間に生じる相対運動が時間が長くなり、研磨効率が向上します。

そこで、少しでも研磨効率を向上させるために、流動層の深さと長さが大きくなるバレル槽を自作することにしました。バレル槽の内径を大きくすることで、バレル槽の容積も増えるため、メディアやワークを装入できる量が増やせることができ、それによって量産性が向上するメリットがあります。

簡単自作!バレル槽の作り方

塩ビの特殊継手を使用

| 掃除口/規格 | 内径 |

| 呼び径:40 | 約40mm |

| 呼び径:50 | 約50mm |

| 呼び径:65 | 約65mm |

| 呼び径:75 | 約75mm |

| 呼び径:100 | 約100mm |

| 呼び径:125 | 約125mm |

| 呼び径:150 | 約150mm |

| 呼び径:200 | 約200mm |

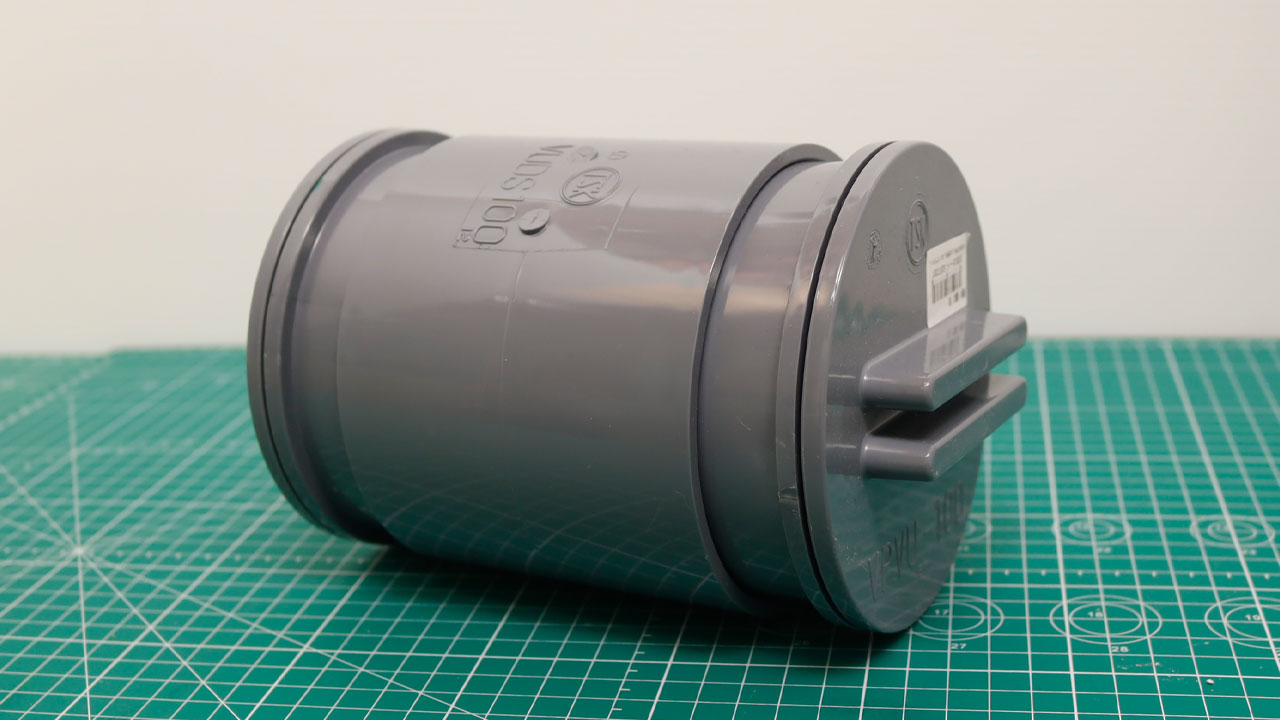

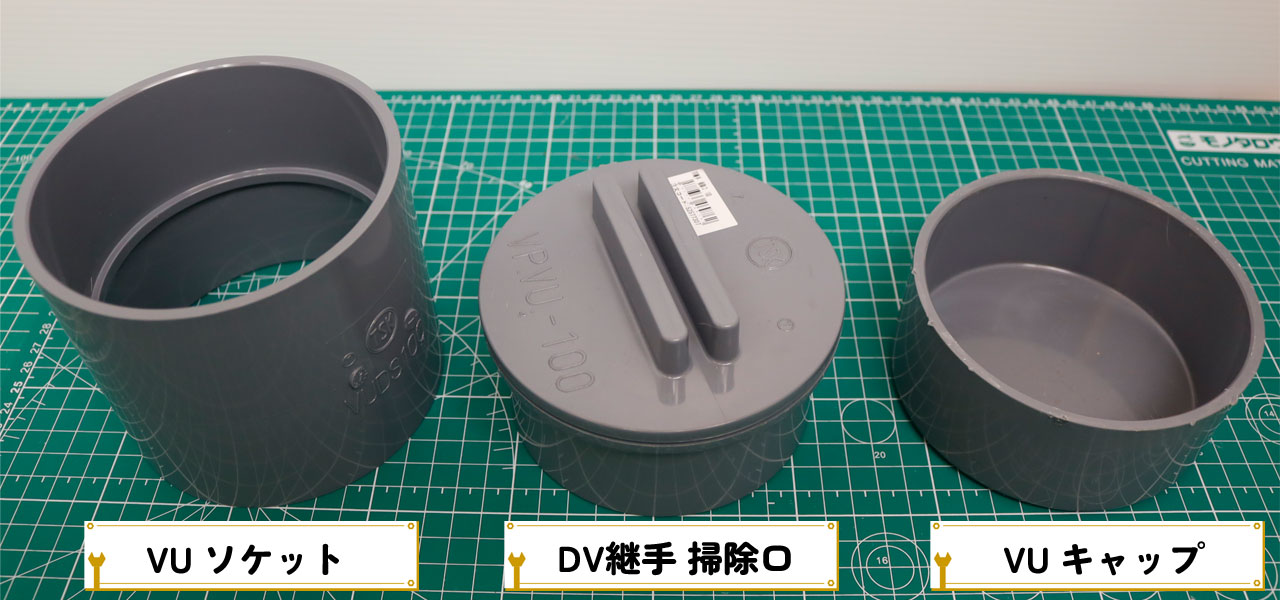

バレル槽(容器)に利用するのは十分な厚みがあり、衝撃に対して十分な機械的強度がある塩ビ管を使用しました。ただし、塩ビ管を開閉できる密閉容器に加工すると難易度が高くなるので、特殊継手の「DV継手 掃除口」「VUソケット」「VU キャップ」を接続して作ることにしました。

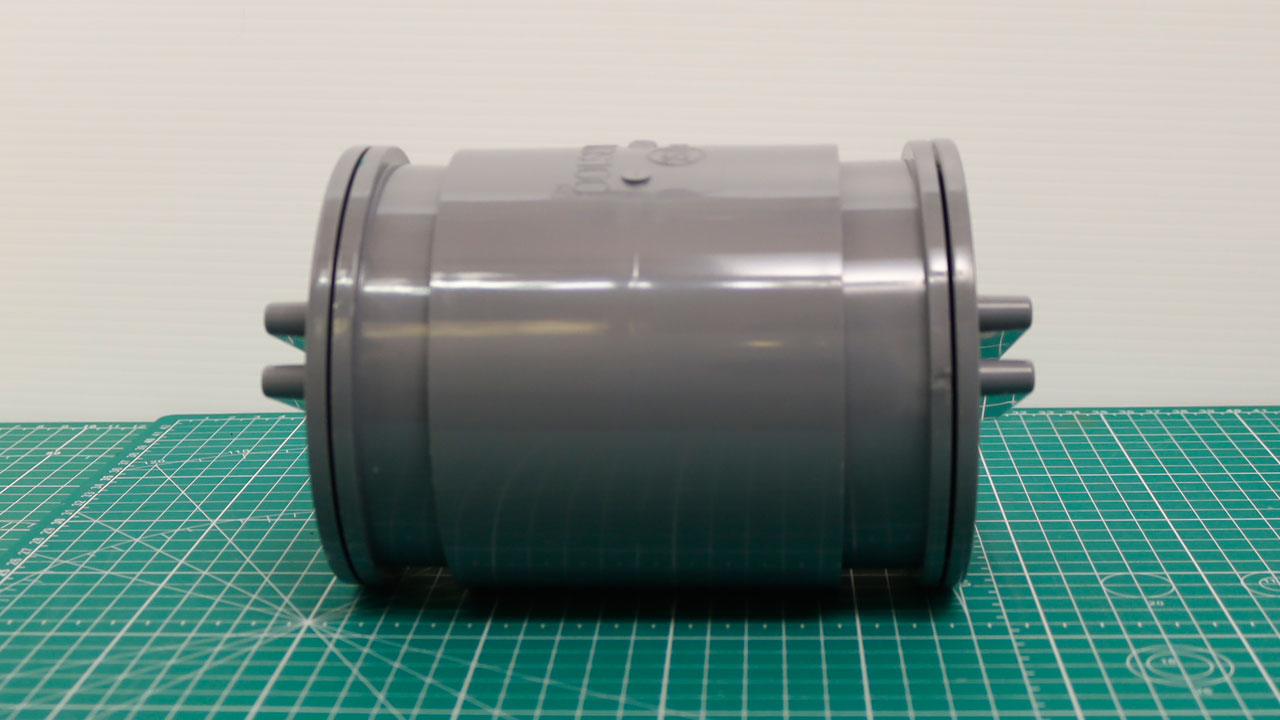

[DV継手 掃除口×2]+[VUソケット]

塩ビ管を開閉・密閉式にする場合、パッキン付きのフタ(DV継手 掃除口)が不可欠となりますが、この掃除口を直接に塩ビ管に接続することはできませんでした。どうやら、DV継手 掃除口と塩ビ管を接続する場合、合中にVUソケットをジョイントする必要があるようです。

しかし、その組み合わせだと全長が長くなることと、容積が大きくなりすぎてしまう問題が発生します。この問題を解決するために、VUソケットの両端に掃除口を接続することで、卓上バレル研磨機に適したサイズのバレル槽を作ることができました。

呼び径 100:[DV継手 掃除口]→[VUソケット]←[DV継手 掃除口]

呼び径100の掃除口の内径は100mmしかないので、長い流動層を発生させることができず、研磨効率は低下します。ただし、少量のメディアや研磨材で済むため、研磨したいワークが少なかったり、研磨効率を重視しない場合に最適です。また、15LBのバレル槽の内径が104mmであるため、15LBの予備バレル槽としても最適なサイズとなっています。

呼び径 150:[DV継手 掃除口]→[VUソケット]←[DV継手 掃除口]

呼び径150の掃除口の内径は147mmとなります。この数値は小さく見えるかもしれませんが、卓上回転バレル研磨機の大型モデル(HY-19C)に匹敵する流動層を形成することができるため、研磨効率は大幅に向上するでしょう。

内径がさらに大きい呼び径200で作るとさらに研磨効率は向上しますが、容積もそれなりに増加するため、卓上回転バレル研磨機のモーターだと焼きつくおそれがあります。そのため、乾式以外では呼び径200は避けたほうがよいかもしれません。

組み合わせ[DV継手 掃除口×2]+[VUソケット]の注意点

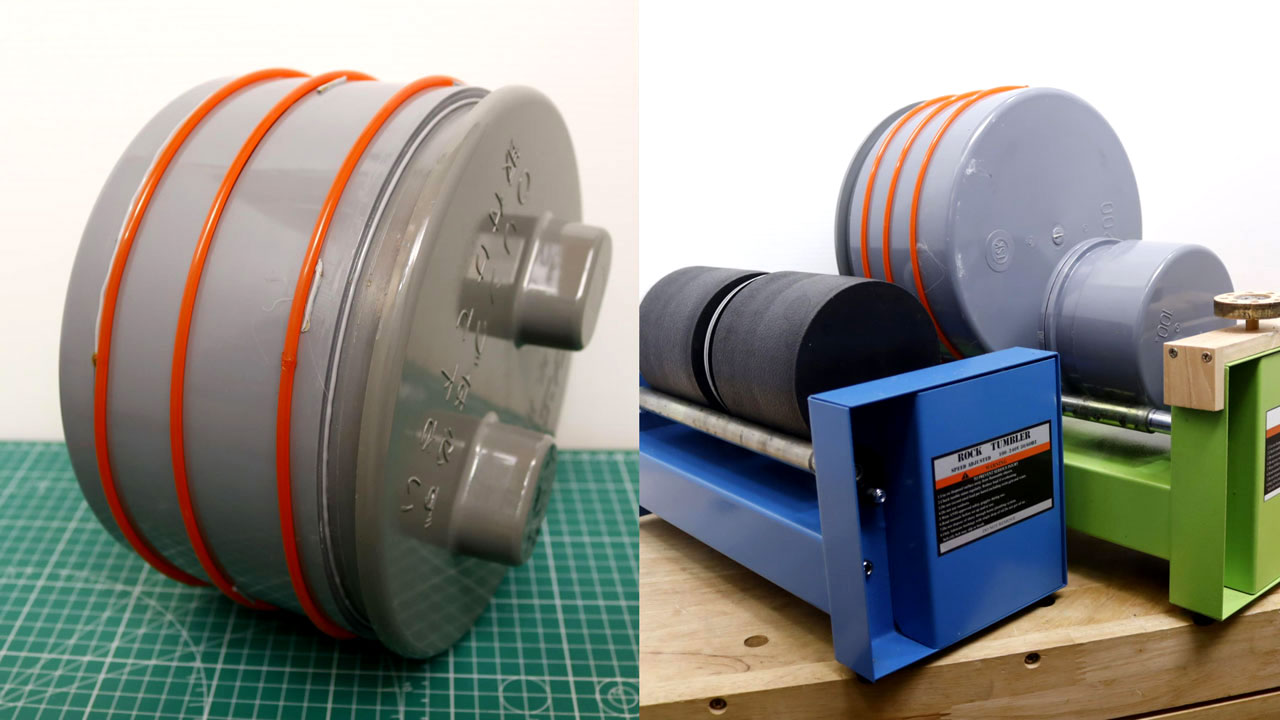

車輪の上にバレル槽を乗せて回転させるHuanyuの回転バレル研磨機においては、円柱形の大きい容器を回転させることはできません。しかし、断面径が10mmのウレタンベルト(丸ベルト)を容器に巻くことで、ウレタンベルトだけが車輪の上に乗るので、ソケットがプーリーや本機に接触することなく回転させることができました。

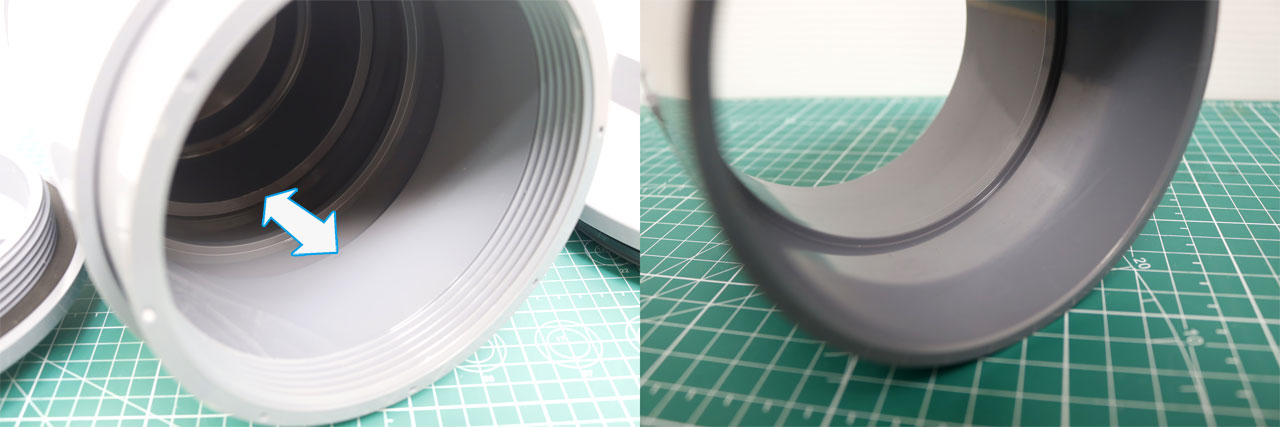

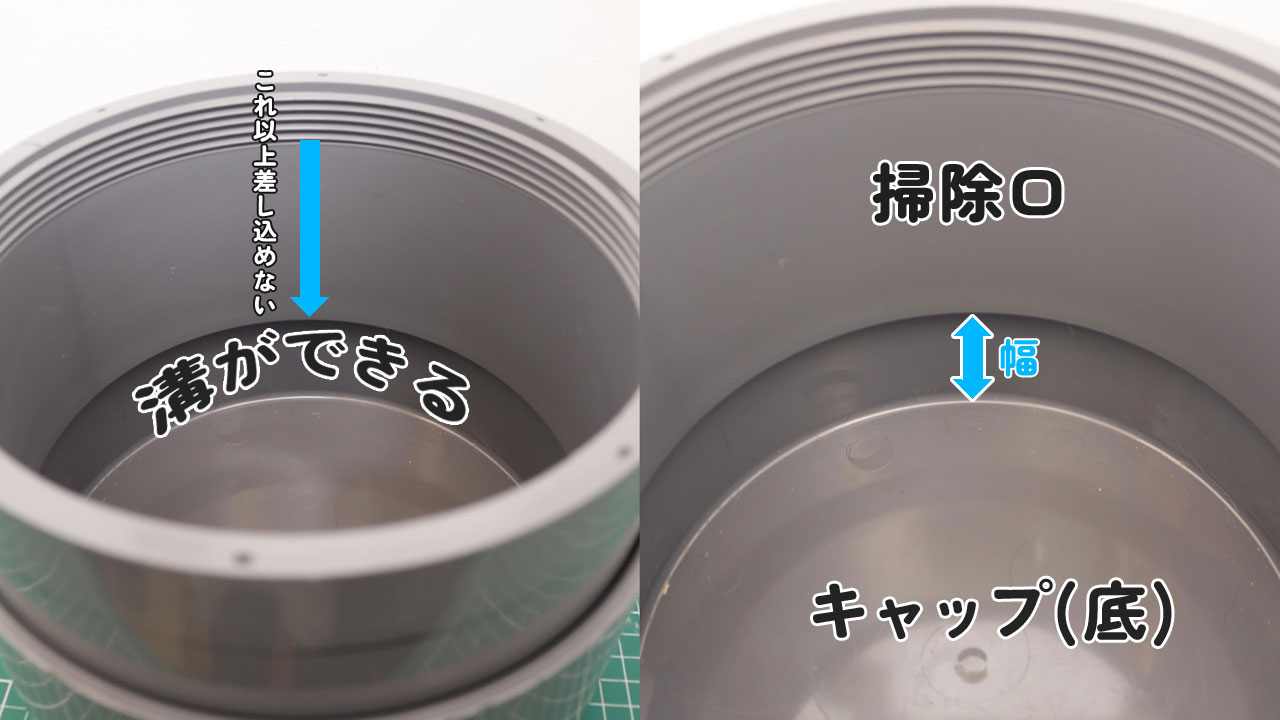

VUソケットの両端に掃除口を接続する場合注意が必要です。VUソケットの両端から差し込んだ掃除口の端同士が突き合わせた状態にならないため、中央に溝ができるからです。この溝にメディアやワークが挟まらないように溝の幅を調整して後述する接着剤で溶着します。

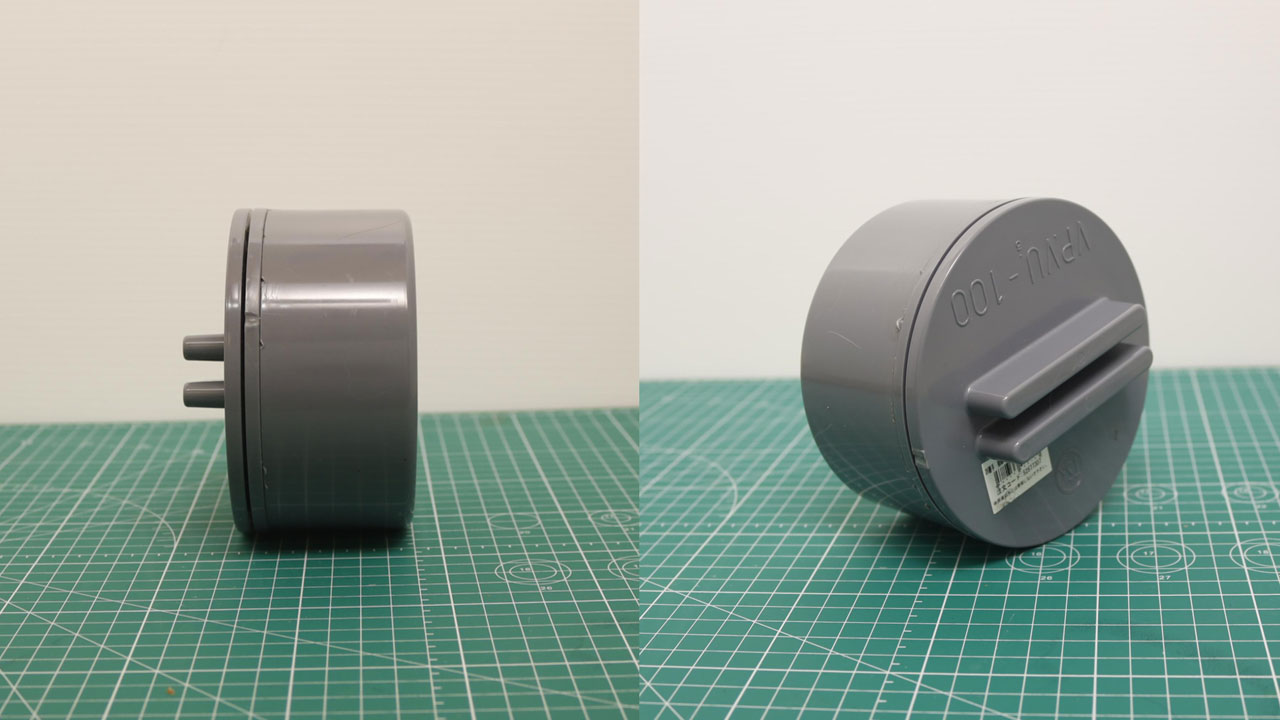

[DV継手 掃除口]+[VUキャップ]

呼び径 200:[DV継手 掃除口]→[VUキャップ]

「DV継手 掃除口」の一番大きなサイズは呼び径(200)のため、研磨効率を重視する場合、200サイズの「DV継手 掃除口」と「VUソケット」を選定したくなると思います。

しかし、呼び径(200)を先述した組み合わせで接続すると容積が大きくなりすぎるため、水を装入する湿式で使用した場合、モーターにかなりの負荷がかかってしまいます。

モーターの焼付きを防ぐため、「DV継手 掃除口」に「VUキャップ」を接続することで、内径を小さくすることなく、集じん容積を小さくすることができました。

呼び径 100:[DV継手 掃除口]→[VUキャップ]

呼び径100の[DV継手 掃除口]+[VUキャップ]で作った小型の自作バレル槽です。全長は15LBに標準付属されているバレル槽の半分くらいの大きさのため、研磨したいワークが少量のときに最適です。一度に使用するメディアや研磨剤が少量で済むため経済的です。

安価な小型の容器やペットボトルで良いのではないかという意見も聞こえそうですが、薄いPET素材の容器だと長時間転がしていると穴が開きます。塩ビ継手だとある程度厚みがあるので、耐久性が高く、落としたりしてもガラスやアクリルのように割れにくいです。

組み合わせ[DV継手 掃除口]+[VUキャップ]の注意点

呼び径100では問題とならなかったが、呼び径200の[VUキャップ]に[DV継手 掃除口]を体重をかけて差し込んでも、底に突き当たるまで差し込めないため、内部の底近くの側面に溝ができます。

工作物の大きさにもよりますが、この溝に工作物が挟まることがあるため、溝をなくしたい場合は、VUキャップを溝と同じ幅にカットしてできたリングにスリットを入れたものを、溝に差し込んで接着すると良いでしょう。

| 呼び径 | 掃除口 | VUキャップ | 溝の幅 |

| 200 | 東栄管機 | モノタロウ | 17mm |

| 200 | 前澤化成工業 | モノタロウ | 28mm |

あらかじめ、スリットを入れたリングをVUキャップに接着してから、DV継手 掃除口を差し込んだ方が隙間なく接続することができます。リングは溝の幅より2mmほど広く切るとよいでしょう。ちなみにSバールとハンマーがあれば、おもいっきり差し込んだものを抜くことが可能なので、幅を実測することも可能です。

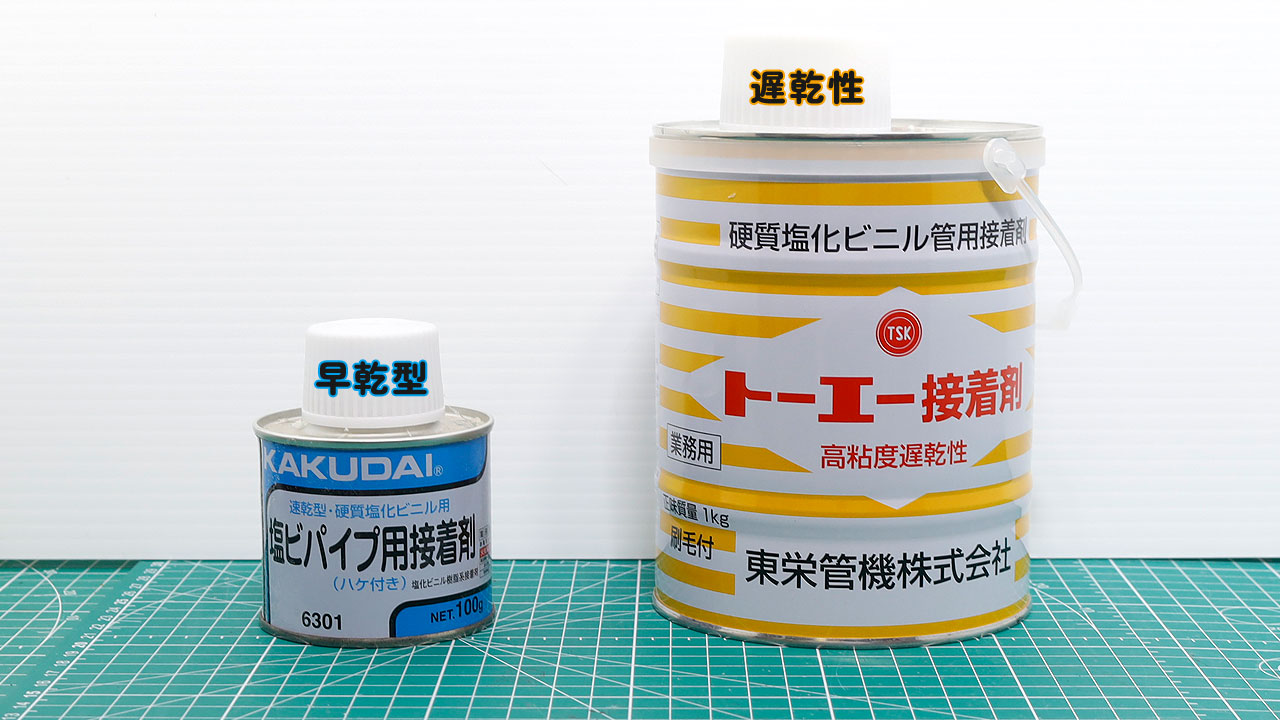

継手同士を接着するのに適した接着剤

早乾型の粘着剤

- 速乾性があり、短時間で接着が固まります。

- 作業速度が速く、短期間で多くの接着作業が可能です。

- 接着部の調整時間が短く、誤った位置に配置した場合、修正が難しくなります

遅乾性の粘着剤

- 乾燥速度が遅く、接着が固まるまでに時間がかかります。

- 接着部の調整や修正が容易で、正確な配置が可能です。

- 作業速度が遅く、塗布するのに期間がかかるサイズに適しています。

塩ビパイプ用の接着剤には[早乾型]と[遅乾性]があり、主に乾燥速度の違いによって区別されます。それぞれの特徴は上記の通りとなっています。

呼び径100の継手同士を接着する場合は、[早乾型][遅乾性]どちらを使っても問題とならないので、安価な早乾型を選ぶとよいでしょう。

呼び径150~200の場合は、接着剤を塗る範囲が広いため、継手に接着剤[早乾型]を塗っているあいだに乾燥してしまうため、[遅乾性]の接着剤のほうが最適でした。

工作物の張り付き防止

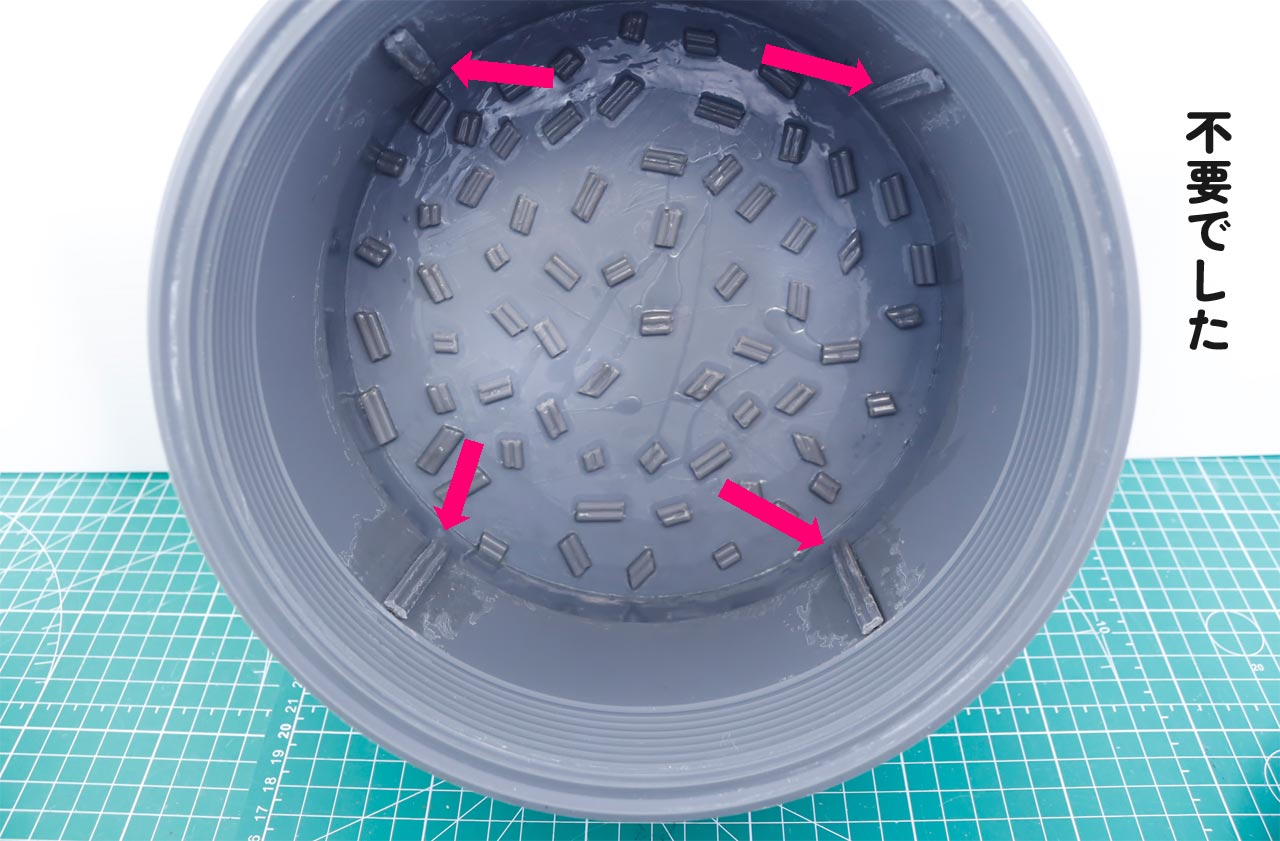

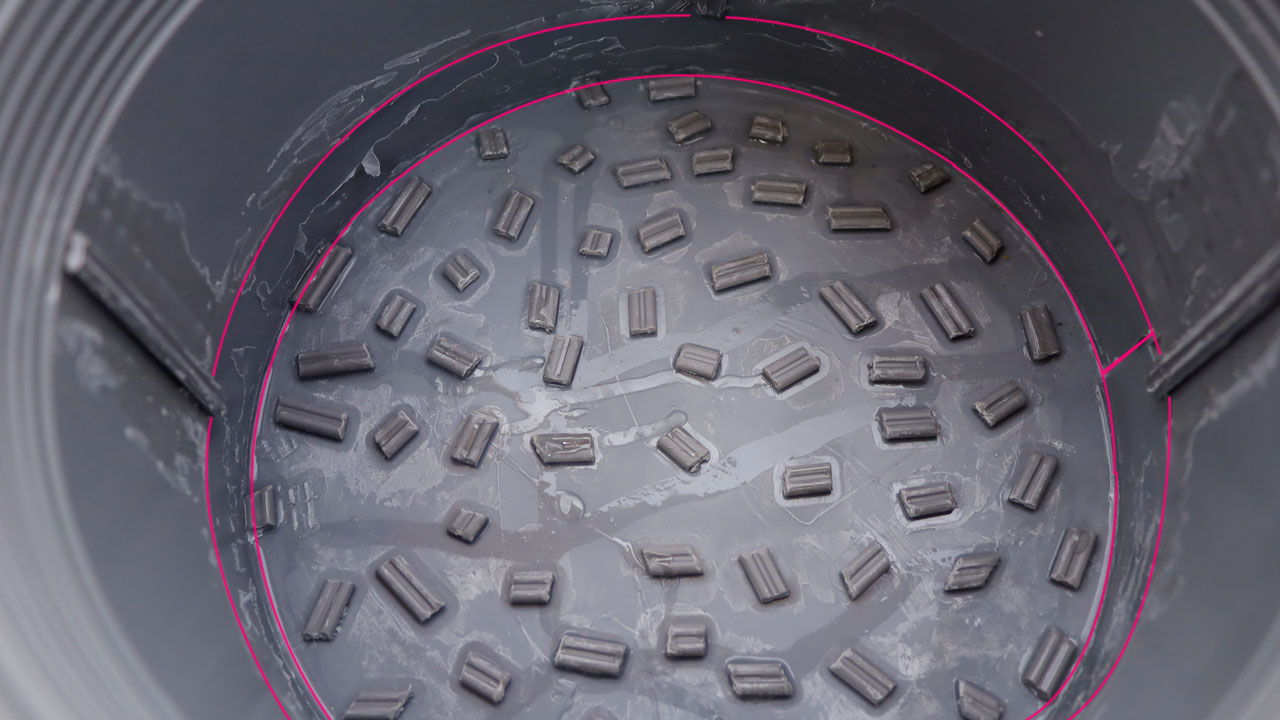

研磨したいワークの形状が板状だと、表面張力や気圧によってワークがバレル槽のフラットな部分に張りつきやすくなり、偏研磨(片面だけが研磨される)されることがあります。このため、蓋と底の部分に凸状のものを貼りつけて、張り付きを防止します。

わたしはダブルの塩ビ溶接棒を前述した塩ビ用接着剤で固定しました。この接着剤は接着部分を溶かして、それらが硬化することで接着されるので、以前の方法(コーキングの点付け)より剥がれにくかったです。なお、バレル槽は円柱形なので内壁に対策は不要です。

流動層が形成される条件

回転バレル研磨機は、マス(ワーク+メディアの塊)表層部に流動層を形成させて、その流動層をワークが滑り落ちることで、研磨効果が向上したり、研磨時間を短縮することができます。

円柱状の容器を回転させたときに流動層ができる条件は、研磨材の装入量を1/3以上にすることです。マス装入量が少ないとマス全体が持ち上がらず、マスが底で延々と空回りするため、研磨効率が大きく低下します。

ただし、マス装入量が1/3程度だと、ワーク同士が衝突しやすい問題が発生するため、マス装入量はメディアの量を増やして50%ほどにしたほうが、メディアがクッションの役割を担い打痕が発生しにくくなります。また、流動層の長さと深さが大きくなるため、研磨効率も高くなるメリットは大きいです。

動画を見ていただければわかりますが、マスが持ち上がりにくい円柱形の容器でも、マスを容器の容積に対して50%ほど装入するとマス全体が持ち上がって流動層が形成されます。そのため、ワークが軽い場合は、内壁にブレード(赤い矢印)の取りつける必要はありませんでした。

コメント