佛珠刀とはなに?

ボール盤や電気ドリル等で木を球状に加工できる先端工具

以前、頂いた質問(球状の樹脂のバリ取りと研磨を自動化する方法)の回答をするため、「佛珠刀」を購入する機会があったのでレビューしたい。

佛珠刀とはアクセサリーなどに使う木製のビーズを作ることができる先端工具(ビット)である。中心にあるセンタードリルは着脱することができるため、ボール盤とガイドを使えば穴のない木の玉を作ることも可能だ。

これまで木を球状に加工する場合は旋盤が必要だと思っていたが、海外のDIYユーチューバーが佛珠刀を紹介しているのを見て、ボール盤や電気ドリルやドリルドライバーなどでも木の球を作ることが可能だと知った。

ちなみに、佛珠刀が加工できる形状は真球だけでなく、楕円・ひょうたん・指輪の形状などに加工することができる種も存在する。また色々なサイズが用意されており、木玉であれば6/8/10/12/14/15/18/20/22/25/23/30(mm)がラインナップ。

どこで買えるの?なんて検索すればいいの?

木を球状に加工できるドリルビットは「SHINA Buddha Beads Drill」や「佛珠刀」で検索すると購入できるサイトがヒットするものの、海外でしか販売されていないために注文する難易度が高くなる。

しかし、日本のAmazon「ビーズ ドリルビット」と検索すると海外の出品者が販売している佛珠刀がヒットするため、英語や中国語がわからなくても購入することが可能となっている。

ただし、中国から発送されるため、配送されるまでに時間がかかると考えたほうがよいだろう。自分が注文した時期はコロナウィルスの影響により中国がロックダウン中だったため、配送に一ヶ月以上かかった。

買う前に知っておきたい

刃が折れにくいSHINAの佛珠刀がおすすめ

佛珠刀には刃が着脱できるタイプと固定されている2種類に大別され、前者は刃の切れ味が悪いうえ、付加がかかると刃が折れやすかった。後者は刃の切れ味がよく、付加がかかっても刃が折れにくい設計になっているため、硬い木を加工する場合や慣れてない場合は、前者のタイプの佛珠刀の方がおすすめである。

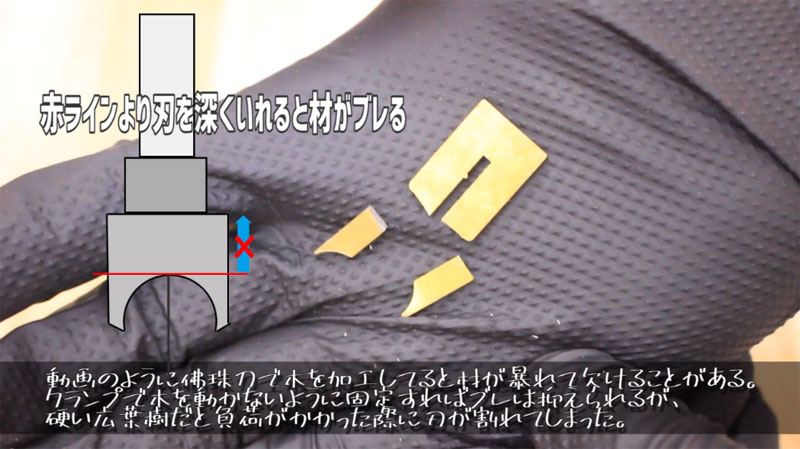

刃の深さ調整を誤ると失敗する

基本的に佛珠刀で木を加工した場合、赤いラインより刃を材料に深くいれると、材料がブレて粉々に欠けてしまうことが多い。この際に材をしっかり固定していると刃に強い付加がかかり、刃を着脱するタイプは材が欠けるだけでなく、薄い刃も一緒に折れてしまうことがあった。

上の動画もおそらくボール盤の深さ調整を誤り刃が破損したと思われる。また、適切な深さで刃を止めても、刃が薄いので堅木などを何度も加工していると疲労して折れやすくなるのではないだろうか。ちなみに、自分も動画の方とおなじものを購入し、同じように刃が割れてしまった。

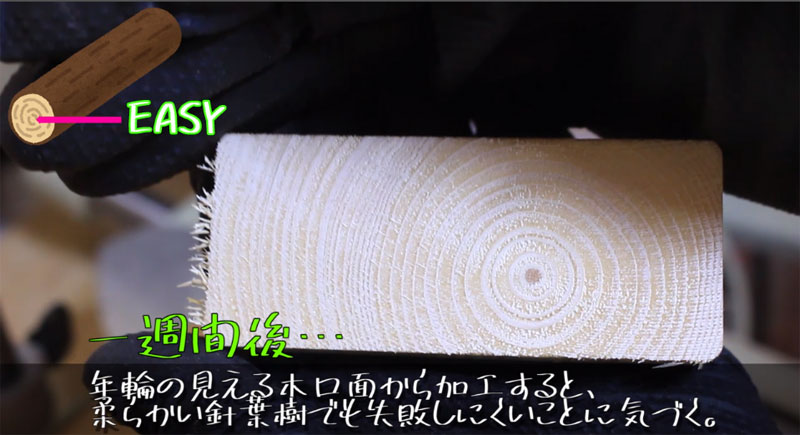

木口面から加工すると失敗しにくい

杉や檜のような柔らかい針葉樹を加工すると、どんなに刃をゆっくり進めても材料が欠けることがあるので、当初は硬い広葉樹を使って加工していた。しかし、木口面に穴をあけた場合、バリやカエリがでないことを思い出し、木口面から加工してみると柔らかい材料でも欠ける失敗が劇的に減った。10mm以上の球状であれば9割以上欠けによる失敗はないが、それ以下のサイズになると欠ける確率は高まる。

佛珠刀を使ってブレスレットを作ってみた

追記で作ったもの

ブナ(橅/椈)の端材でつくったウッドビーズ

ブナは硬いもの物にぶつけても凹まない硬さだけでなく、曲げても割れにくい粘りを兼ね備えた広葉樹。悟空が瞬間移動する際にでるエフェクトのような短い縞(語彙力)が入っているが、板目から加工して糸に通すと縞が目立たなくなった。好みによっては木口面から加工したほうがよいのかもしれない。

杉・檜・松のような針葉樹と違い、表面は硬くて傷が入りにくいため、硬化するような塗膜を張る必要はないと感じた。写真は蜜蝋を塗って木目を引き立てたのみでナチュラルな感じに仕上げている。

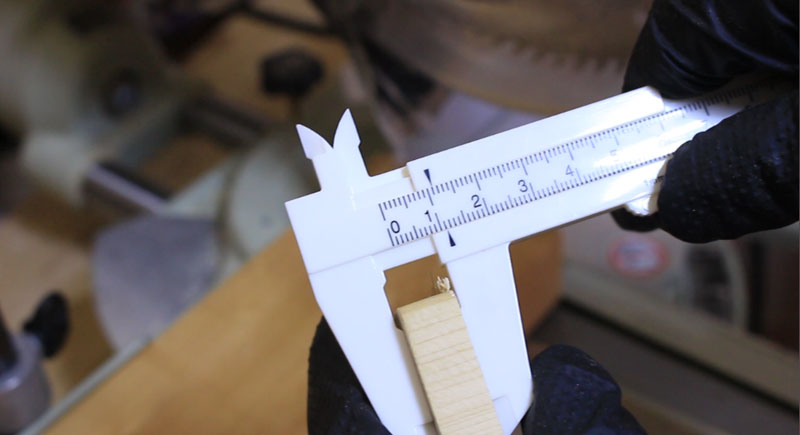

10mmの佛珠刀で9mmの板を加工したため、コケシさんの頭のような形状になった。ちなみに、ブナだとポリッシャーで自動研磨しても、歪な形状に変化しなかった。自動研磨で変形するのは木の硬さが原因なのかもしれない。

ウォールナットの端材でつくったウッドビーズ

ウォールナットは塗装をしていないのにも関わらず、色が茶色に染まっており人気が非常に高い広葉樹。やはり、最初に染めた針葉樹(SPF)と違い、天然色で重量感があるため高級感が増した感じがした。白木、天然石、金属のビーズなどを混ぜるとおもしろい仕上がりになるかもしれない。

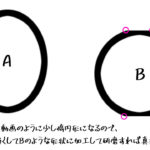

3つ目のブレスレットを作って気づいたことだが、自分が持っている10mmの数珠等で丸い球を作ろうとした場合、12mmの厚みが必要になるのだが、写真5番目のAように形が少し楕円形の仕上がりになってしまうようだ。そこで、厚みを10mmにして加工すると、Bのように上面と底面が平になった木球になるのだが、この形状を自動研磨機に放り込むと真球に近い状態となった。

この記事の動画は上のYoutubeからどうぞ。ビーズの研磨を自動化したい場合は、下記の記事も参考にして頂ければ幸いです。

コメント

アクセサリー作家をしている者です。

以前から球体を使いたく調べておりましたが筆者さんと同じく旋盤が必須でハードルが高く諦めておりました。

今日たまたまブログに辿り着いた次第でとても喜んでいます。笑

早速Amazonで注文し届き次第こちらを参考に作業してみたいと思います。ありがとうございます!

奇遇ですな!ちょうど2日に更新した次第であります。

分かりにくいところがありましたら、動画を見て頂ければ幸いです!

https://youtu.be/JwTSYw4Pltg

お返事ありがとうございます!

ビットが届いたので動画も拝見し加工してみました。

普通に球体を作るのは割と綺麗に出来たのですが穴なしで作ろうとした場合どうしても左右がずれてしまい失敗します…何か良い方法はありますでしょうか?

ボール盤を使用しており中心のドリルを外すとセンターがわからなくなる為、押さえの板と木材に直線を引き、合わせることで位置決めをしていますが若干ずれてしまう感じです。(広葉樹が硬いせいでクランプで固定してもかなり衝撃が来るので刃が持っていかれてる可能性もあるかもしれませんが…)

こんばんは、随分速い到着でしたね!

ビットの位置を固定できるドリルスタンドやボール盤があれば、表からあけても裏からあけても同じ箇所に穴が開くガイドを作れば穴のない真球を作ることは可能です。

明日か月曜日までに分かりやすく動画で説明したものをYoutubeにあげておきます!

遅くなってしまい申し訳ありません。

動画リンクです。

また、ご質問等ありましたらお気軽にお問い合わせください!

回答用動画

https://youtu.be/nytXp1osHjY

回答用記事

https://diytool.biz/wooden-ball-without-hole.html

読ませていただきました!

質問があってコメントさせて頂きます

木玉に刻印を彫りたいのですが、それに適した道具などはあるでしょうか?

https://www.butsudanya.co.jp/shop_nenjyu3-4_jyu-wa-w020.html

こちらの商品をみて気になりコメントさせていただきました。どうかご教授くださると嬉しいです

記事の閲覧とコメント、ありがとうございます!

手作業で細かい彫刻を施す場合は「ミニルーター」が最適です。

一方、大量生産を考えている場合は、「レーザー彫刻機」の使用をお勧めします。

YouTube上で「ミニルーター イラスト」や「Laser Engraving Machine Wooden Beads」で検索してみると、彫刻作業の様子や使い方を示す役立つ動画が見つかると思います!

・「ミニルーラー イラスト」

https://www.youtube.com/results?search_query=ミニルーター+イラスト

・「Laser Engraving Machine Wooden Beads」

https://www.youtube.com/results?search_query=Laser+Engraving+Machine+Wooden+Beads