追記:2023年に執筆した記事では、複数工程で必要だった面取り・レーザー跡の除去・光沢仕上げを一つの工程で実現する方法を紹介しています。この1工程で面取りから光沢出しまでを可能にしたレシピの詳細は、こちらのリンクからご覧ください。

小型の回転バレル研磨機でアクリル樹脂を研磨できるのか?

「樹脂製の作品の面取りや光沢仕上げを回転バレル研磨機で加工できるのか?」同じようなご質問をいくつか頂いたので記事化しています。家にあるものや買い求めやすいものを用いているため、最適なメディアやコンパンドの組み合わせではないと思いますが、バレル研磨機やメディア・コンパウンド選びの参考になれば幸いです。

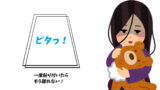

使用した回転バレル研磨機

追記:自作の回転バレル研磨機では問題なかったが、15LBでは桶が転がり落ちました。

メディアと水の量について(重要)

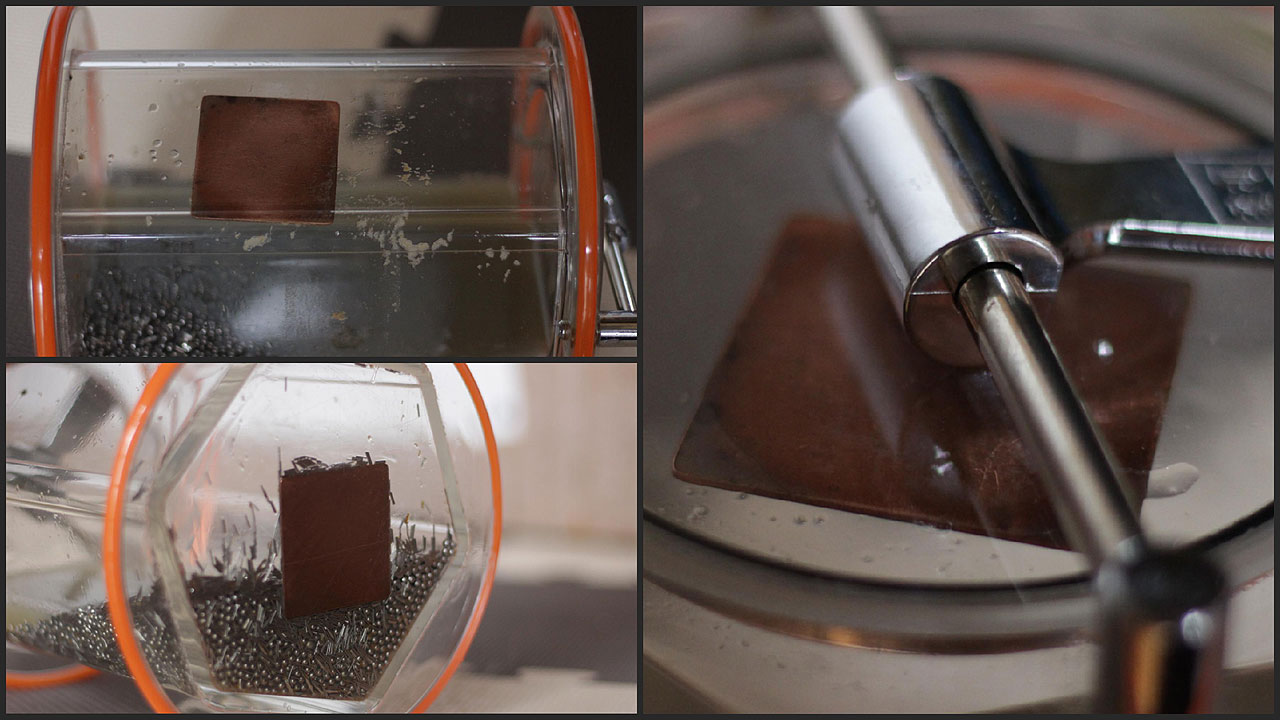

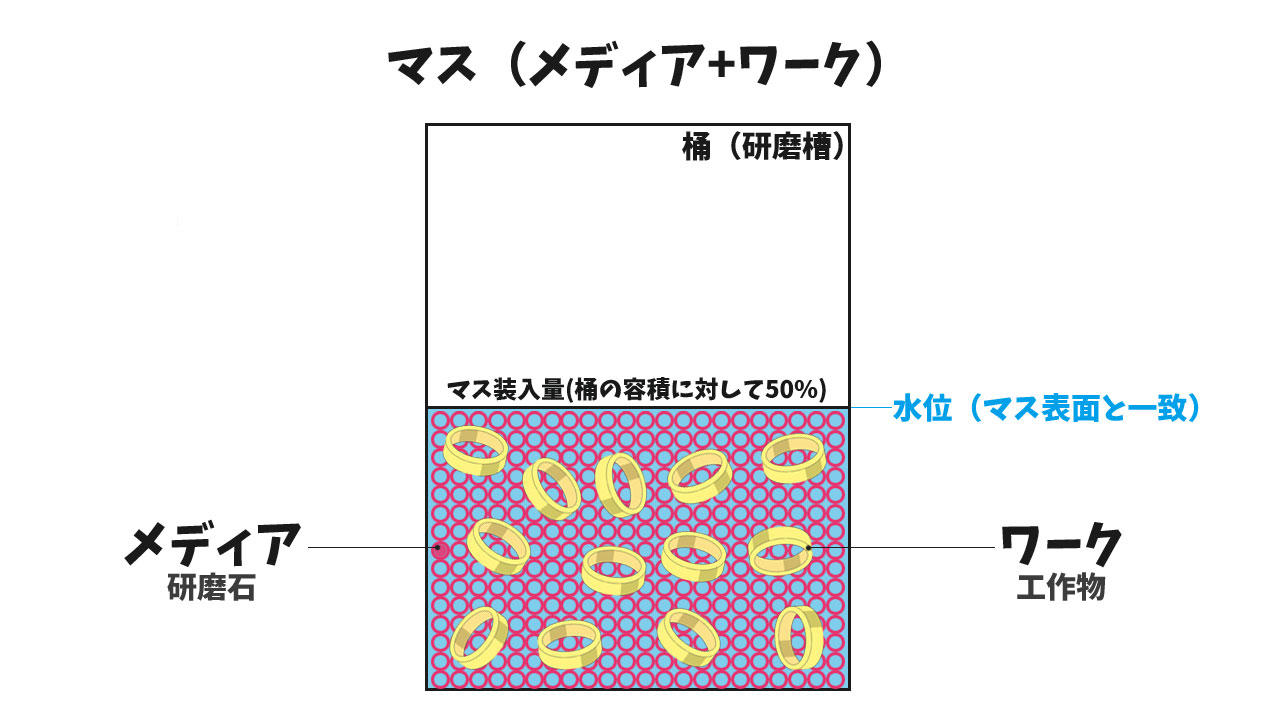

マスとはメディアとワークを混合したものです。回転バレル研磨機のマス装入量は研磨容積に対して50%が基本です。なぜなら、マスを研磨槽の50~60%入れたときに流動層の深さと長さが大きくなり、研磨能率が向上するからです。回転バレル研磨機は研磨槽を縦回転させたときにマス表層部に流動層が形成され、この流動層をワークが滑ることで研磨されます(動画参照)。マスの装入量が少なかったり、ワークの混合比が大きいと研磨能率が低下したり、打痕がつきやすくなるため注意を要します。

基本的に回転バレル研磨機の水量は研磨槽を静止させたときに水位をマスの表面に一致させます。マスの装入量の対して水量が多すぎると、研磨能率やコンパウンドの効果が低下するので気をつけて下さい。マス表面より水位を数cm下げると研磨能率が向上しますが、ワーク表面の仕上がりが粗くなります。マス表面より水位を数cm上げると研磨能率は低下しますが、ワーク表面の仕上がりが細かくなります。

研磨槽の回転スピードは速くなるほど研磨能率が向上し、研磨時間が短く済みますが、ワークの表面があらくなります。逆に回転スピードが遅くなるほどワークの表面は細かくなりますが、研磨能率は低下し、研磨時間が長くなります。基本的にKT****シリーズの場合はスピード1で研磨します。スピードが2以上だと回転スピードが速すぎて、ワーク同士がぶつかったときに深い打痕が発生して傷を除去するのが難しくなるからです。光沢仕上げの場合はスピードコントローラーを使用して、回転速度を少し遅くしたほうが光沢の仕上がり状態が向上します。

アクリル樹脂(透明)

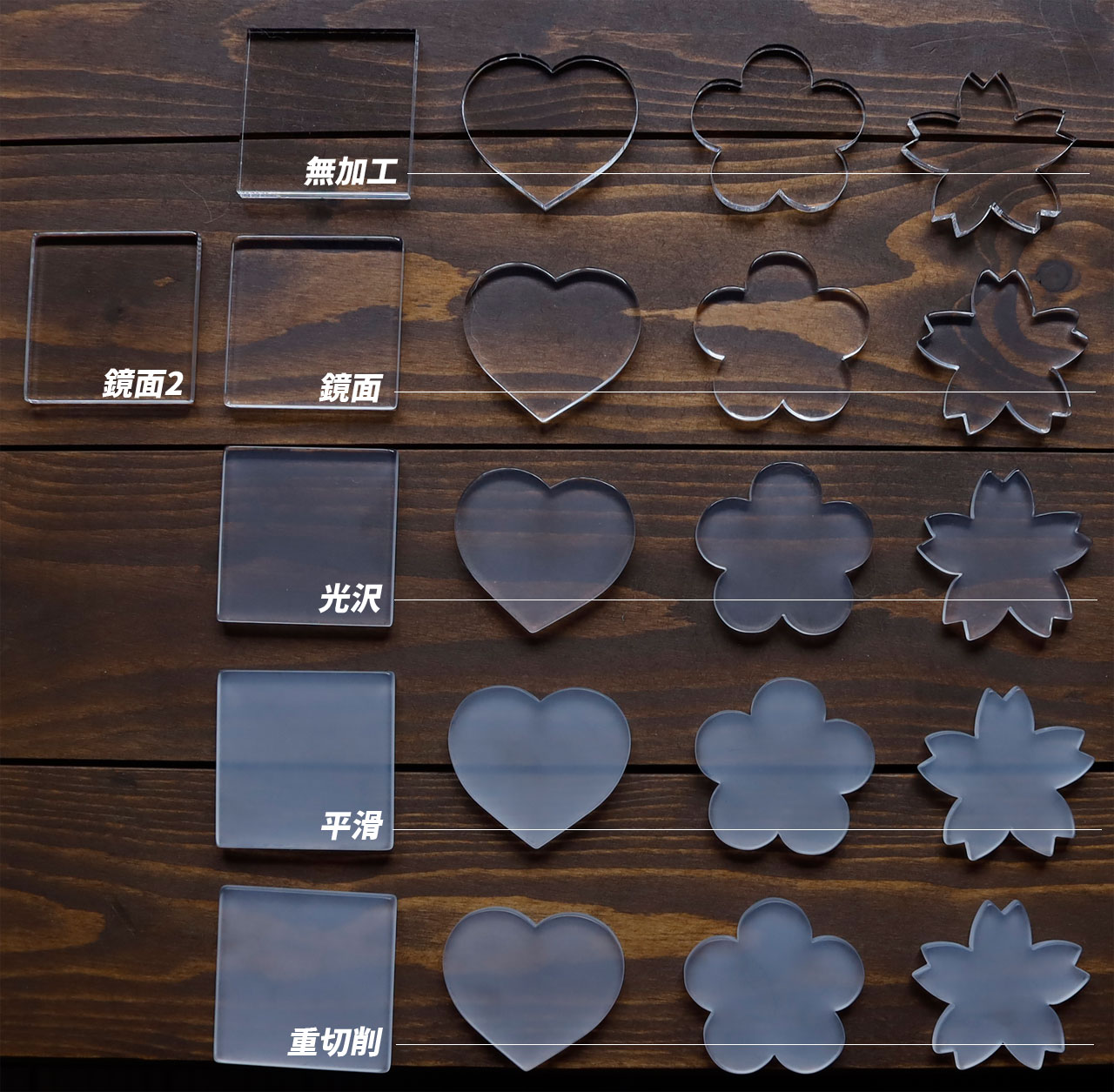

研磨前

重切削

| メディア | HGT(セラミックメディア)10mm GRP(セラミックメディア)Φ6mm |

| コンパウンド | 褐色溶融アルミナ(大さじ2) #120(90~106μm) |

| 添加物 | 中性洗剤(1プッシュ) |

| マス装入量 | バレル内容積の50% |

| 水量 | マス表面と一致 |

| 研磨時間 | 24~48時間 |

| 回転速度 | 1 |

メディアの質量が大きく、角があるタイプだと面取りの研磨能率が向上するため、メディアは重切削や一般切削用のある程度大きなセラミックメディア(三角/円錐)を使用したほうがよいかもしれない。斜めにカットされた円筒形のGRPを混ぜているのは、細かい凸凹部分の面取りに効果的だからである。穴や凸凹部の面取りに時間がかかる場合は、面取りしやすいデザイン形状に変更したほうがよいかもしれない。

当初、研磨材は東工薬のカーボランダム(黒色炭化ケイ素)の#150(100μm)を使用していたが、モノタロウブランド/ブラスト研磨材A(褐色溶融アルミナ)の#120(90~106μm)のほうが割安だったため、そちらをリピートすることに。どちらの研磨材(炭化ケイ素質系/アルミナ質系)も試してみたが、硬度2~3のアクリルの面取が可能であった。

単体だと24時間でレーザーでカットした痕を除去したり、面も取ることができました。レーザー痕は直線より曲線のほうが時間がかかるようです。この工程でレーザー痕を落とさないと、中仕上げ・光沢仕上げで落とすことは難しいので、切断面の確認をきちんと行いたい。ワークの量を増やした場合、研磨能率が低下したので、48時間以上回す必要がありました。透明感は0になりましたが、梨地加工 (フロスト/シボ加工)したように見た目に高級感が生まれ、滑り防止、指紋・ゴミ・傷が目立たなくなる効果があることから、あえて重切削用メディア+#100前後の研磨材で仕上げてもよいのではないでしょうか。

平滑仕上

| メディア | BB(セラミックメディア)Φ5.5mm PMC(プラスチックメディア)10mm |

| 研磨材 | 黒色炭化ケイ素(大さじ2) #1,000(19μm) |

| 添加物 | なし |

| マス量 | バレル内容積の50% |

| 水量 | マス表面と一致 |

| 研磨時間 | 24~48時間 |

| 回転速度 | 1 |

中仕上げ用のメディアは平滑仕上用のBB(セラミックメディア)を使用。円錐形のPMC(プラスチックメディア)を混ぜているのは、BBの形状が球形のため、細かい凸凹部分の研磨ができなからである。プラスチックメディアはアクリルと同じ硬度の亜鉛やアルミニウムに適しているので樹脂に使用しても問題ないように思う。

中仕上げ用のバレル研磨剤(コンパウンド)を販売しているメーカーはあるものの、1kg単位で販売しているショップが見つからないため、東工薬が販売しているカーボランダム(#1,000)で代用。光沢仕上げ用のバレル研磨剤は#4,000~なので、おそらく中仕上げ用のコンパウンドには#1,000~#2,000の研磨材が使用されていると考えられる。

双方の傷を見比べてみると、どちらも同じ曇り具合でした。マイクロスコープ(250倍)で覗いても、傷の違いがわかりませんでした。重切削で使用した#120の研磨材(アルミナ)が砕けて#1,000以上の細かい傷がついているのかもしれません。しかし、平滑仕上げの工程は、ミクロ的に凸凹した凸の部分を研削して平らな面を作り出す目的もあるので、中仕上げの工程を省くことはできません(表面が凸凹していると仕上面の光沢がでなくなります)。

光沢仕上

| メディア | BBC(セラミックメディア)φ6mm CRP(セラミックメディア)φ6mm |

| コンパウンド | 光沢仕上げ用FX-06(大さじ2) |

| 添加物 | なし |

| マス量 | バレル内容積の50% |

| 水量 | マス表面と一致 |

| 研磨時間 | 24~48時間 |

| 回転速度 | 1 |

光沢仕上では光沢仕上用の球状のBBC(セラミックメディア)を使用。斜めカットされた円筒形のGRPを混ぜているのは、重切削(面取り)でも説明したように細かい凸凹部分の面取りに効果的だからである。

当初、研磨材は東工薬のカーボランダム(黒色炭化ケイ素)の#4000(7μm)を使用していたが、鉄やステンレスに適したバレル研磨用のコンパウンド(FX-06)でも前工程の傷を消すことができたのでこちらをリピート。チップトンの(FX-06)は番手の高いカーボランダムより割安で、1kgで販売しているショップがあるので個人でも買い求めやすい。同社の金属用コンパウンドを樹脂に使用する場合、軟質金属に最適なCCU-500/750のほうが適しているのかもしれない?

まだまだ元の状態には程遠いですが、やや透明感が生まれ、作業台の木目がはっきりと見えるようになりました。

鏡面仕上

| メディア | くるみ(ビバリア ウォールナッツサンド) 竹チップ(竹割箸) |

| コンパウンド | ピカールネオ(大さじ5) #4,000程度 |

| 添加物 | なし |

| マス量 | バレル内容積の50% |

| 研磨時間 | 48時間 |

| 回転速度 | 1 |

鏡面仕上用のSMB(ソフトメディア)だと、前工程の傷を消すのに相当な時間がかかったため、同じ母材(胡桃)と大きさのビバリア ウォールナッツサンドに竹チップを混ぜたところ、研磨能率と仕上げ状態が大きく向上した。くるみと竹チップの割合は1:1で検証を行ったが、竹チップの量を割合をさらに多くしたほうが研磨能率が向上すると考えられる。竹チップは1kg単位で販売しているショップがないため、竹製の割箸を斜めにカットして自作(動画参照)。

コンパウンドにバレル研磨用ではないピカール(アルミナ系研磨材)を使用。一般的に金属磨き用として使用されているが、前述した組み合わせのメディアに大さじ5杯ほど添加すると、光沢+透明感をだすことができた。ピカールの番手は#4,000程度なので、同じように有機質メディアに#10,000相当(0.5µm)のウィルソンをコーティングしたメディアを最終仕上用として使用すると透明度が増すかもしれない。

竹チップをくるみの殻に混ぜることで、研磨能率が高くなりました。仕上がりも傷一つない美しい仕上がりになり感動。ちなみに、ワーク量にもよると思いますが、3日以上回転させても透明感は増しませんでした。さらに上の仕上がりを求める場合は、ここから番手の高いコンパウンドを添着させたメディアで回す必要があります。写真だと元の状態に戻ったような透明感ですが、若干、無加工のアクリルのほうが透明感は上でした。また、バレル研磨特有の凸凹とした圧痕が残っており、この凹凸はバフ研磨しないと除去できないかもしれません。

備忘録(失敗例)

アクリル樹脂(不透明)

研磨前

重切削

| メディア | HGT(セラミックメディア)10mm GRP(セラミックメディア)Φ6mm |

| コンパウンド | 褐色溶融アルミナ(大さじ2) #120(90~106μm) |

| 添加物 | 中性洗剤(1プッシュ) |

| マス装入量 | バレル内容積の50% |

| 水量 | マス表面と一致 |

| 研磨時間 | 24時間 |

| 回転速度 | 1 |

平滑仕上

| メディア | BB(セラミックメディア)Φ5.5mm PMC(プラスチックメディア)10mm |

| 研磨材 | 黒色炭化ケイ素(大さじ2) #1,000(19μm) |

| 添加物 | なし |

| マス量 | バレル内容積の50% |

| 水量 | マス表面と一致 |

| 研磨時間 | 24時間 |

| 回転速度 | 1 |

光沢仕上

| メディア | BBC(セラミックメディア)φ6mm CRP(セラミックメディア)φ6mm |

| コンパウンド | 光沢仕上げ用FX-06(大さじ2) |

| 添加物 | なし |

| マス量 | バレル内容積の50% |

| 水量 | マス表面と一致 |

| 研磨時間 | 24時間 |

| 回転速度 | 1 |

鏡面仕上

| メディア | くるみ(ビバリア ウォールナッツサンド) 竹チップ(竹割箸) |

| コンパウンド | ピカールネオ(大さじ5) #4,000程度 |

| 添加物 | なし |

| マス量 | バレル内容積の50% |

| 研磨時間 | 48時間 |

| 回転速度 | 1 |

検証中に発生したトラブルと対策方法

湿式研磨時において薄い板状のアクリル樹脂がバレル槽に貼りつきによる偏研磨が発生。工作物を曲げ加工で湾曲させれば貼りつかないと思うが、デザイン形状の変更が出来ない場合は、板状の工作物が貼りつきやすい平坦な面(蓋・底・胴)にコーキングを打つことで解決した。

湿式研磨時において薄い板状のアクリル樹脂を複数研磨していると、工作物同士の重なりによる偏研磨が発生。1mm前後のクルミチップやメディアを混ぜることで、重なったまま研磨されることはなくなった。ただし、小さいメディアは回収に手間がかかるので、水を吸収すると膨らむ粉(スノーパウダー)で代用できないか試してみたい。

コメント

こんにちは。

以前バレル研磨の件でコメントしたものです。

スピコンを購入して、後はレシピ通り

重切削。

平滑仕上げから鏡面仕上げ(ピカール~holts液体コンパウンド)までスピコンで回転を遅くして試しました。

以前よりは透明度は増しましたが

まだ投入前の透明度にはなりません。

もし可能であれば、こちらから写真を添付して確認してもらいたい所なのですが、添付ができないもので…

お忙しい所申し訳ないのですが何かアドバイスを頂ければ幸いです。

ハスラクラフトさん

コメントありがとうございます。

コメントから画像をアップロードできるようにしました。

可能であれば、各仕上工程でどのような表面状態になっているのか見てみたいです。

こちらもYouTubeでコメントを頂いてから、キューブ状のレジンをバレル研磨しており、現在[粗仕上]→[中仕上]→[光沢仕上]の工程が終わり、ソフトメディアで鏡面仕上を行っている最中です。

添付している写真は光沢仕上が終わった状態です(左中:レジン/右:アクリル板)。

検証して頂きありがとうございます。

最終工程までのサンプルしかないもので初めにそちらを添付します。

もう一度各工程事のサンプル写真を撮り添付しますので今しばらくおまちください。

すみません。

2回送ってしまいました。

綺麗な方が研磨前の物です。

お手数かけます。

ご都合の宜しい時にでも結構ですので宜しくお願いします。

また、同じレジン液で試してみたいので、使用されている商品名を教えていただけると幸いです。

ありがとうございます。

感謝いたします。

レジン液はFRP-ZONE.COM

で販売されてる、クリスタルキャスト(CrystalCast)を使用してます。

ただ、4キロセットからの販売になる高価な物になりますので、私としては大変ありがたいことですが、あまり無理をなさらずとも大丈夫です。

教えていただいて有難うございます。

下記事の「考えられる失敗の要因」にも記載したのですが、同じメディアと研磨剤を使用しているのであれば、水量に問題があるのではないかなと思います。

例えば、中仕上や光沢仕上の工程でマス量を容器の体積に対して2/3、水量を1/2にしているなど水位が高いミスです。

湿式の工程で問題がなければ、YouTubeのコメントにも記載しましたが、くるみチップと竹チップの割合に問題があるかもしれません。

それでも曇りがとれない場合は、他に原因があるかもしれないので、レジンを二液性で透明度の高いものに変更し、さらに工作物のサイズを近づけて、同じサイズの桶で再度検証してみたいと思います。

その結果は下記の記事に追記しますので、たまに更新ボタンを押して閲覧していただけると幸いです(少し時間がかかるかもしれません 申し訳ありません)。

閲覧パスワード[1285]

https://diytool.biz/resin-barrel-polishing.html

色々とありがとうございます。

マス量、水量とも目分量ではありますがほぼ2分の1にしています。

回転スピードも今現在、重削で1で24時間

それ以降の工程は0.5ほどで48時間ずつ研磨してる所です。

鏡面仕上げは、竹チップとクルミチップで

前回1対1の割合で研摩したら光沢仕上げの状態と変わらずであったため(前工程でスピード1で24時間であったため研磨不足もあったと思われます。)

竹チップ1に対してクルミチップ2くらいの割合でピカールを大さじ5杯で研磨しています。

もう少しで全工程終了しますので

終わりましたら写真を添付します。

コメント失礼します。

全工程終了しましたので写真を添付します。

重削仕上げ

重削仕上げ

すみません。

ファイルが大き過ぎるためか、エラーが出てしまい、添付できませんでした。

鏡面仕上げの工程を5日ほど回してましたが結果変わらず曇ったままでした。

前から気にはなってたのですがキューブの角の部分のみ鏡面になり、面の部分だけが曇るという、diyさんの方でも同様の症状は出てませんでしたか?

画素数を低くして添付しました。

見えずらくてすみません。

すべての行程が終了したものです。

何度もすみません。

少し画素数を上げてみました。

角だけが鏡面になっているの分かりますでしょうか?

もう一度添付してみます。

やはりファイルの大きいものは添付できませんでした。

写真を添付していただきありがとうございます。

基本的に角や突起部分は速く研磨されますね。

鏡面仕上の工程で5日走らせてまだ曇っているのでしたら、前工程で傷が除去しきれていないと考えられます。

現在、同じモデル(KT6808)・メディア・コンパウンド・マス量・水位で試しているので、恐らく同じ結果になるのではないかと思います。

その場合、原因と解決策を探してみます。

質問なのですが、この写真の作品のサイズを教えて頂けないでしょうか?

ありがとうございます。

サイズですが、写真の工作物は16ミリと12ミリ角となります。

何度も申し訳ありませんが宜しくお願い致します。

お待たせして申し訳ありません。

今お持ちのメディアとモデルであれば、[粗仕上]の工程で添加する研磨剤を大さじ1に減らして、実施時間を増やしてみてください。

氷砂糖のように曇っていた表面が、氷のような透き通った状態(⑮)になると思うので、その表面粗さから光沢仕上の工程に進みます。

[光沢仕上]の工程でも、添加していたコンパウンドを1に減らして実施してください。

[鏡面仕上]では、スピードコントローラーのダイヤルを80%から50%に下げて実施します。

そのレシピで実施すると、以前より加工前の透明度に近づきました。

また、研磨能率や仕上げ状態が向上する組み合わせが見つかれば追記します。

https://diytool.biz/resin-barrel-polishing.html

色々とまた試して頂いてありがとうございます。

そして返事が遅くなりすみませんでした。

早速レシピ通り試してみます。