この記事の動画はこちらからどうぞ。

記事で使用しているボール盤

基本的にボール盤は材料を固定するワークテーブルや付属されているバイスが鉄工用に設計されているため、木工では使いにくくなっている。そこで、木も加工しやすいように[ボール盤]や[ドリルスタンド]にセットできる木工用のテーブルを自作してみた。

ちなみに、これまで精度の高い穴をあける機会が少なかったので、ドリルドライバーや電気ドリルで穴をあけることが多かった。卓上ボール盤を使用したとしても材料をテーブルにクランプで止めて加工することがほとんど。

ワークテーブルとなる広めの板とそれをボール盤のテーブルに固定するための桁を用意。自分は家にあったパイン集成材を使用したが、本来は反りが発生しにくいMDFのほうがよいだろう。

基本的に長物を使用しないのでコンパクトサイズの作業台にしたが、厚みが19mmもあるので、加工能力の低い小型ボール盤に取り付けると厚みのある材料を加工できなくなるデメリットが生じた。大型のボール盤やドリルスタンドでは問題とならなかったが、小型ボール盤専用として使うなら、厚みの種類が豊富なMDFにしたほうがよいだろう。

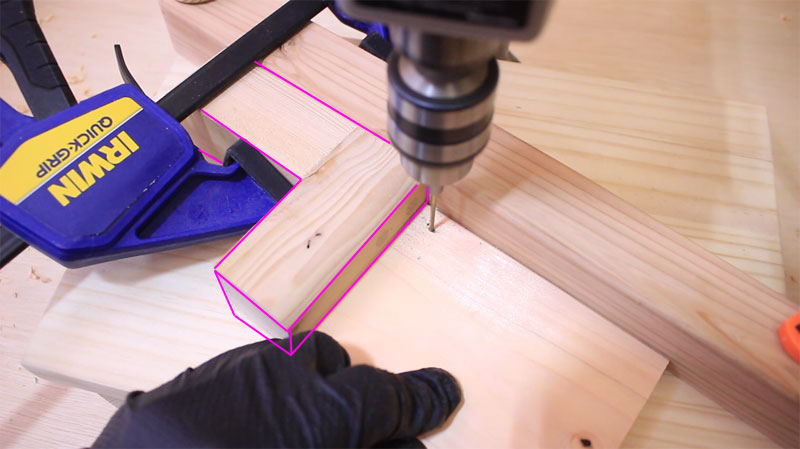

ワークテーブル(集成材)をボール盤テーブルの中央にくるように合わせてから、桁をテーブルで挟み込むようにしてクランプで仮止め。写真はあらかじめ線を引いたところに桁をクランプで仮止めした状態のまま、テーブルにぴったり収まるのか確認しているところ。

ワークテーブルとなる集成材に桁をコーススレッドで固定。コーススレッドは全ねじと半ねじの2種類があり、全ねじだと材料同士のあいだに隙間がひらきやすいので注意。手持ちが全ねじしかない場合は、あらかじめワークテーブルと桁を木工ボンドで隙間のないように接着してから打ち込むとよいだろう。

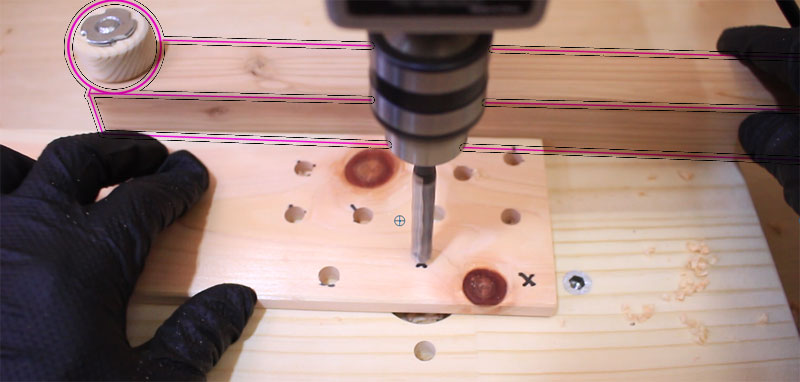

ワークテーブルを使用しない用途も多いので、簡単に着脱できるように片側の桁にタップ(雌ねじ)を立ててボルトでボール盤に固定。けちって木に直接タップを立てているが、木に雌ねじを作る場合は「鬼目ナット」や「爪付きTナット」を使用するのが一般的である。タップを立てる工程はワークテーブルに桁を接合する前にしていた。

https://diytool.biz/tapping-wood.html

![]() 7:58(動画で視聴)

7:58(動画で視聴)

材料を沿わせながら流せるフェンスを取り付けるまき。普通は前後にスライドさせられるフェンスを自作するのだろうが、面倒がくさいので左端をノブナットで固定してだけの簡素なフェンスにした。しかし、簡素であるものの秒でフェンスを移動させられるメリットも存在。フェンスをしっかりと固定したい場合はフェンス右端をクランプで固定する必要があるのだが、ちょっとした一手間がかかるのでワンタッチで固定できるように改良したい。追記予定

フェンスをクランプで動かないように固定すれば治具などをボルトに通してスライドさせられる長方形の穴も容易にあけられるようになった。穴の内側の仕上がりはルーターやトリマー加工より少し荒くなるが、へっぽこDIYerの自分はこれで十二分。

フェンスに材料を止めるストッパーを固定することで、大量の材料の同じ箇所に穴をあける作業が効率的になるのでフェンスと一緒に作るまき。2個のストッパーを材料の前後に挟むことで左右にブレるのを防ぐメリットも存在。ストッパーをいちいちクランプで固定するのが面倒なので、改良版はストッパーもノブで固定できるようにしたい。追記予定

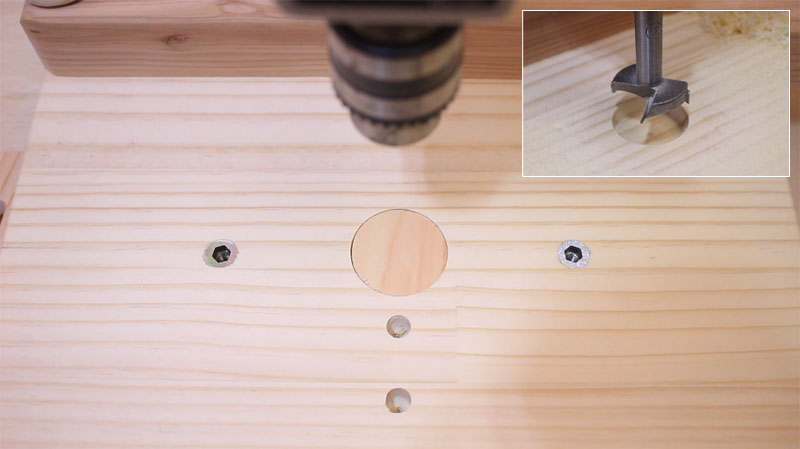

端材で作った当て板(捨て板)をセットできる穴を座ぐりドリルでつくるまき。当て板をセットしておくことで、ドリルであけた穴が貫通した際に発生するバリをださなくすることができる。中心に穴のあいていない当て板の作り方は、材をしっかり固定した状態でセンターの錐を外した自在錐やホールソーで作ることが可能だが、メーカーが推奨していない加工方法なので自己責任となる(最終穴が開いたときに切り抜いた材が跳ね跳ぶ)。

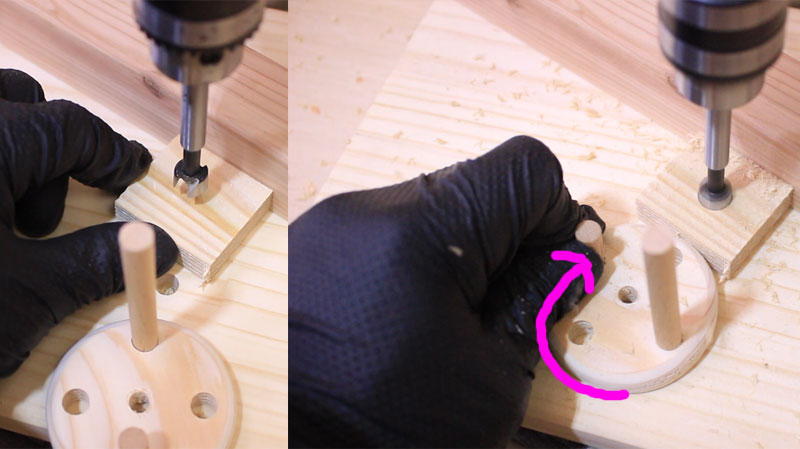

「傷とは気構えに負うもの!?」拙者も幕末の京都にいた頃は手の2~3本もげることなんぞ恐怖していなかったが、太平の現代では指一本傷つくことすら恐怖に感じる。ボール盤は100Vで指の骨を折る力、200Vで腕を折る力、ちょっとビットと接触しただけでも手を縫うような傷がついてしまうので、小さい材料を加工する際に手が先端工具に近づくとボール盤で事故を起こした現場猫のことが頭をよぎり恐怖してしまうのだ。そこで手の代わりに小さい材料を押さえつけてくれる「身代わりちゃん」を作製。

身代わりちゃんで押さえつけても材料がブレてしまうような大きな穴をあける場合は、自作したホールドダウンクランプで固定。左右から押さえつけるとかなり高い保持力があり、小さい材料に20mmの座ぐりドリルで穴をあけても微動だにしなかった。

どんだけ面倒くさがり?!いちいちホールドダウンクランプ2個で材料を固定するのが面倒だと感じたので、1つだけで固定していたところ、片側から小さい材料を押さえると反対側にわずかな隙間が生じ、横方向の保持力が低くなることに気づいた。そこでクランプの先端を両サイドから小さい材料を押さえつけられる形状にしたところ隙間がなくなり保持力が向上。さらに保持力を高めるため材料を押さえつけているクランプ先端に液体ゴムを塗ってみたい。

円柱の丸棒に穴をあけたい場合はV溝を掘ったバイス等で挟み込めばいいのだが、不定形な材料はしっかり固定することができないので、複数のV溝を弾力性のあるプラスチック粘土(おゆまる)に施し、それをくわえ部に貼り付けた。100円ショップでも販売されているプラスチック粘土は熱湯に入れると柔らかくなるため、好きな形に成形することができる。冷えるとスーパーボールのような弾性のある硬さに固まる。

コメント