回転バレル研磨機で天然石を研磨してみた

YouTubeのコメントやブログの問い合わせフォームから「回転バレル研磨機で天然石の研磨する方法を知りたい」聞かれることが多く、毎回役立たずのレスをしてしまうので、海外の動画を参考にしながら、所持しているメディアや研磨剤を使って研削したり+光沢をだせるのか検証してみることに。

苦戦しているアクリルを鏡面加工するための良いヒントも得られるかもしれない…

天然石の研磨に最適な卓上回転バレル研磨機

- 1ヶ月以上駆動してもモーターが焼きつかない

- バレル槽がゴム製なので石が転がる音が静か

- バレル槽を2つ同時に転がせる

- 他社のバレル槽や円柱形の容器を流用できる

- 大きなバレル槽を使えば研磨能率を向上できる

- Huanyuの製品より回転数を低速にできる

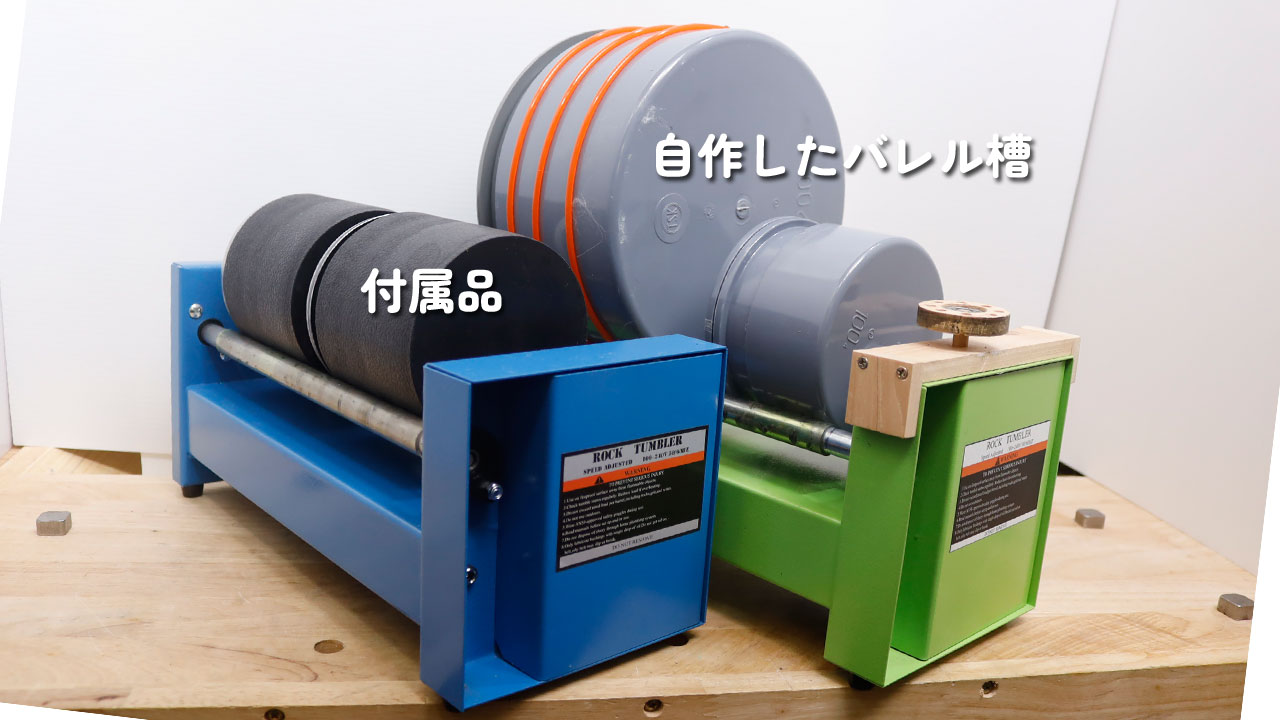

これまでに何度か石やガラスを研削したことがあるが、短期間で加工できるものではなかったので、長期間駆動することになる。このため、マスが転がる音が静かで、耐久性が高いゴム製のバレル槽が付属された15LBを使うことにした。

15LBは天然石を研磨している愛好家達が使用しているロックタンブラーと類似した設計になっている。あまつさえ、上記の様なメリットがあり、特に丸棒が長いため、バレル槽を2個同時に転がしたり、研磨効率や量産性が向上する大きなバレル槽を回せるメリットは大きい。

研磨前

| 天然石 | ラピスラズリ |

| モース硬度 | 5–5.5 |

| 主成分 | ラズライト(青金石) |

検証で使う天然石は1,000円ほどで購入したラピスラズリ。マスターによると柔らかい石は転がりにくく、光沢をだすのが難しいので、モース硬度7の石から始めるといいと言っていた。ラピスラズリのモース硬度は5~5.5なので、硬いメノウやジャスパーから始めるべきだったと後悔。

ラピスラズリは主成分であるスズライト(青金石)が濃いほど高価だったが、まだら状や筋状になった白いカルサイト(方解石)が目立つものはランクが低いのか割安だった。

また、パワーストーンとしても知られ、幸運を呼び寄せる力があるとされることから、ブレスレットなどのジュエリーにも使用されるそうだ。真鍮色で斑点になっているパイライト(黄鉄鉱)には魔除けの力があるという。

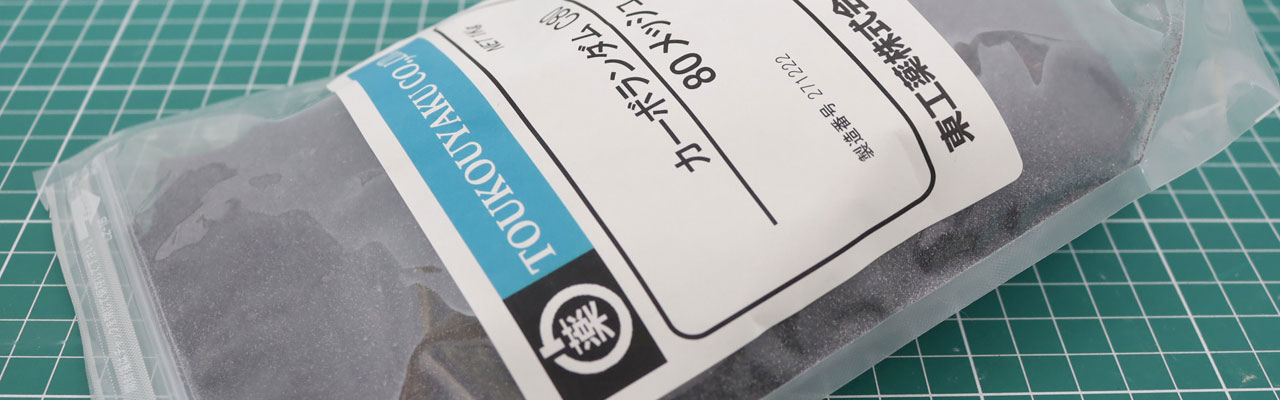

ステージ1 Coarse(カーボランダム#80)

| モデル | 15LB |

| バレル槽(内径×高さ) | 104×110(mm) |

| メディア | セラミック(三角柱形/アングルカット) AS-ART-10(粗研削用) |

| 研磨材 | 黒色炭素ケイ素(#80) 大さじ3 |

| マス量 | 2/3 |

| 水量 | マス面一致 |

| 研磨時間 | 14日 |

| 回転速度 | MAX |

研削用のメディアは不要だった

この工程では、石の角を丸くしたり、凸凹した表面を平滑することが目的なので、研削したい天然石の量が多い場合はセラミックメディアの装入は不要だと感じた(マスターもセラミックメディアは不要だと言っている)。

また、研磨力が高いカーボランダム(炭化ケイ素)を使用すると、セラミックメディアの消耗が早いので、研磨したい天然石が少量の場合、安価で硬い珪石(硬度7)などをメディア代わりにすると予算を引けるかもしれない。

研磨したい天然石の状態や大きさにもよるが、角がある原石から角を丸くする場合、かなりの時間を要するので、そこそこ大きなものをぶつけたほうが効率的だろう。今回は10mmのセラミックメディアを使用したが、20mm以上のものを使うべきだと後悔した。

研磨材の粒度は下げすぎない方がいい

研磨材をさらに粗くすると研削力が向上すると思ったが、このバレル槽・天然石・メディアのサイズだと、#30の研磨材をすり潰すことができなかった。研磨材が擦り潰れない番手を使うと研磨能率が低下するので、研削で使う番手は#80より下げないほうがよいだろう。もしかして、#60も潰せるかもしれないので検証したい(多分やらない)。

研磨前にクラックを除去したほうがよかった

研磨前に確認できなかったひび割れが目立つようになり、赤丸で囲んだようなひび(クラック)を残したまま光沢をだすと見栄えが悪くなるので、石ノミや機械などでひびの箇所を除去する必要を感じた。研削中に隠れていたひびがでてくることもあるので、定期的に表面の状態を確認したほうがよいのかもしれない。

表面の凸凹をなくし滑らかにしたほうがいい

目立つ内角(入隅)が残った状態で次の工程に進むと、内角の窪みにメディアをぶつけることができず、表面が粗い状態のままになるので、もっと時間をかけて研削したほうがよかったと後の工程で後悔した。

また、主観的なものだが、光沢を出した際に目立つが凹凸があると美観が損なわれると感じた。ただ、玄人の動画を視聴していても、大半の人が凸凹が滑らかになるまで転がせているような?

専用の機械が必要だと感じた

研磨時間を短縮する場合、前述した石の粗(ヒビ・凸凹など)を除去することが重要になってくるので、宝石用の研磨機・切断機の必要性を感じた。

予算を抑えたい場合は、#100前後の面直し用のダイヤモンド砥石や、ダイヤモンドビットやダイヤモンドカッターを装着できるミニルーターがあると便利かもしれない。

研磨能率が低い

この工程は石の角を丸くしたり、凸凹を平滑しないと、次のステージに進めないので、石の状態にもよるだろうが、もっとも時間がかかる工程であった。検証では14日で次の工程に進んでいるが、さらに時間をかけて研磨する必要があった。

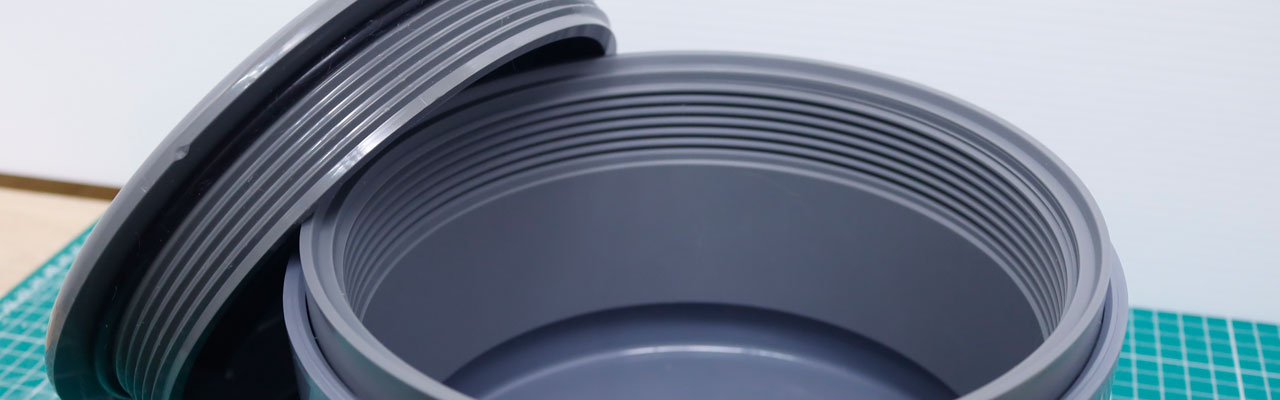

そこで、研磨能率を向上させるため、深くて長い流動層を形成できる内径の大きい研磨槽を自作した。光沢をだす検証が終わったら、大きいバレル槽で研磨能率が向上するのか試してみたい。作ったものは問題箇所があるので、それらを改善できたら作り方を追記したい。

問題点のまとめ

| 問題点 | 改善点 | 利点 |

| メディアの消耗が早い | 安価な硬い天然石で代替する | セラミックメディアより経済的 |

| 見映えの悪さ(ひび) | 予めひび割れ部を研削 | 外見が美しくなる (価値観の違いあり) |

| 見映えの悪さ(凸凹) | 凸凹をさらに平滑に仕上げる | 外見が美しくなる (価値観の違いあり) |

| 研磨能率が低い | メディアを大きくする 大きいバレル槽を使う |

次工程へのスムーズな進行が可能 |

ステージ2 Medium(カーボランダム#220)

| モデル | 15LB |

| バレル槽(内径×高さ) | 104×110(mm) |

| メディア | セラミック(球状 Φ6mm) BB-N(光沢仕上用) |

| 研磨材 | 大さじ3 |

| マス量 | 2/3 |

| 水量 | マス面一致 |

| 研磨時間 | 10日 |

| 回転速度 | MAX |

プラスチックメディアよりセラミックメディア

ステージ2以降では比重の小さいプラスチックメディアを使う人を見かけるが、マスターによると柔らかいプラスチックメディアに#220の砥粒が食い込むため、同じメディアを次の工程(#500~)で使い回すと#220の傷がつくという。このため、他の工程でも同じメディアを使い回す場合は、砥粒が入り込みにくい硬いセラミックメディアを推奨している。

メディアの形状はアングルカットされた円筒形が最適!?

自分は手持ちの仕上用の球状(Φ6mm)セラミックメディアを使用したが、海外では色々なサイズのアングルカットされた円筒形のセラミックメディアを組み合わせてる愛好家が多いようだ。

両端が竹槍のようにカットされており、前述した内角の窪みを研磨しやすいので、メディアの形状はアングルカットされた円筒形や、極細の円筒形のセラミックメディアが最適だと感じた。

| 問題点 | 改善点 | 利点 |

| 局所的な未研磨の発生 | 様々なサイズの 円筒形 アグルカット セラミックメディアを装入 |

内角(入隅)も研磨しやすい |

ステージ3 Pre Polish(カーボランダム#500)

| モデル | 15LB |

| バレル槽(内径×高さ) | 104×110(mm) |

| メディア | セラミック(球状 Φ6mm) BB-N(光沢仕上用) |

| 研磨材 | 黒色炭素ケイ素(#500) 大さじ3 |

| マス量 | 2/3 |

| 水量 | マス面一致 |

| 研磨時間 | 14日 |

| 回転速度 | MAX |

やっぱり凸凹を滑らかにしたほうがよかった!

乾燥した状態だと光沢はまったくでないが、石の模様がくっきりしてきた気がする。次の工程で研磨材をマスターが推奨する#8,000まですっ飛ばす予定だが、本当に曇りのない光沢に仕上がるのかにわかに信じがたい。

先述したようにやはり内角(入隅)の窪みの表面粗さがザラザラした状態なので、ステージ1で表面の凸凹を滑らかにしたほうがよかった。ちなみに表面の粗さは指ではなく、舌で舐めるとよくわかった。

また、影ができるような凹みは光沢仕上げをしたときにビジュアル的によろしくないかもしれない。プロの研磨した石を見てもこんな深い凹みは残してないのでステージ1に戻りたいが、面倒なので見なかったことにして次のステージに進みたい。

アルミナの方が割安だが代理店を探す必要がある

ステージ3で添加する研磨材は、マスターはアルミナ#500を好んで使っているようだが、カーボランダム#500でも問題ないと記載しているので、手持ちのカーボランダム#500を添加した。

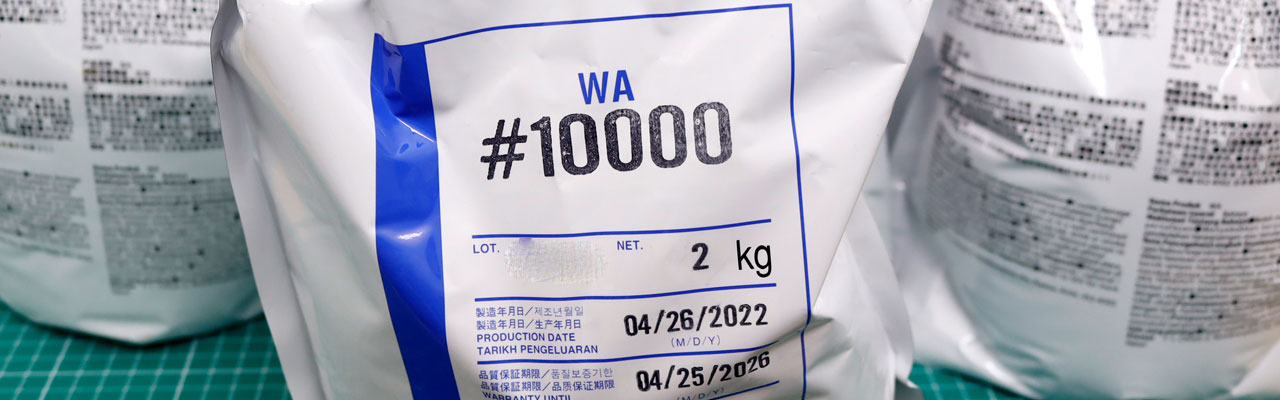

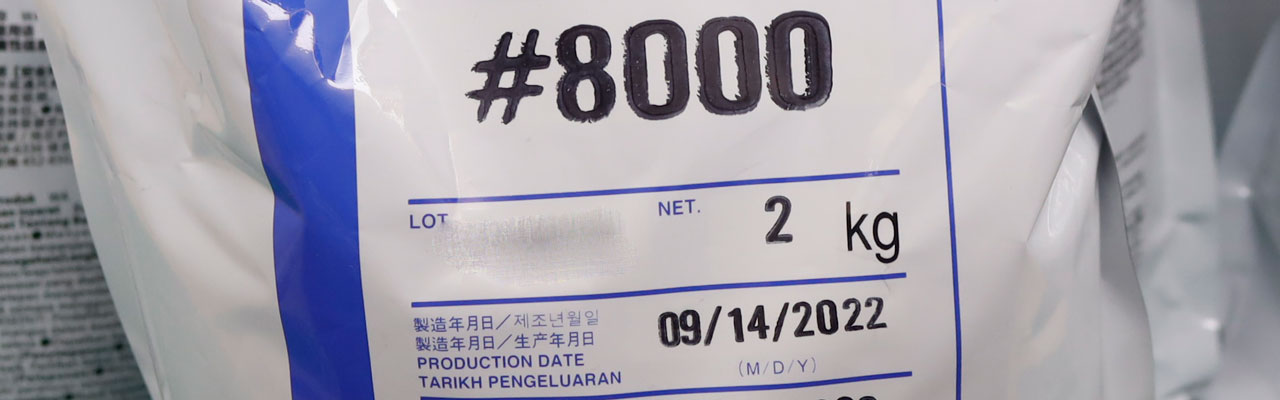

研磨材の予算を抑えたい場合はアルミナのほうが割安だが、入手がしやすい新潟精機やナニワ研磨工業のアルミナは割高。しかし、割安なフジミのラッピング材(WA)は法人でないと小売してくれないので、個人で注文する場合はフジミのラッピング材を取り扱っていて、個人にも販売してくれる代理店を探す必要がある。

| 問題点 | 改善点 | 利点 |

| 局所的な未研磨の発生 | 様々なサイズの 円筒形 アグルカット セラミックメディアを装入 |

内角(入隅)も研磨しやすい |

ステージ4 Final Polish(ホワイトアルミナ#8,000)

| モデル | 15LB |

| バレル槽(内径×高さ) | 104×110(mm) |

| メディア | セラミック(球状 Φ6mm) BB-N(光沢仕上用) |

| 研磨材 | 白色アルミナ(#8000) 大さじ3 |

| マス量 | 2/3 |

| 水量 | マス面一致 |

| 研磨時間 | 14日 |

| 回転速度 | MAX |

原石の状態のときは脆くて柔らかい石に感じたので、ここまで光沢をだせるとは思っていなかった。実際はバレル研磨で光沢を出すことができ、その美しい青色がさらに引き立ち、宇宙から見た地球のような感じになった。

しかし、石が不透明であるため、前工程での傷が完全に消えているかどうか判断しにくかった。目安として石と同硬度の透明のガラスや天然石をいれたほうがよいのかもしれない。

光沢具合は動画(0:45)を見たほうがわかりやすいかもしれない。これくらいの硬度の石でも光沢をだせるのであれば、河原や海岸に落ちている見向きもされないような石でも光沢をだしたり、綺麗な模様を浮かび上がらせるのかもしれない。ちかいうちに試してみたい。

本機より研磨材の売上で利益をあげている説

最終仕上げではマスターはKingsley Northで販売している1~3µmのアルミナをおすすめしている。良心的な価格であるものの、海の向こうから発送してもらうと130$の送料がかかってしまうため、かなり割高になってしまう。

予算を引きたい場合は、粒径が同等のフジミのラッピング材(WA #8,000)か、アルミナボールで番手の低い白色アルミナを粉砕するしかないかもしれない…。

メーカーが推奨している研磨材を添加する量が多く感じるので、添加量を減らしたり、アルミナを使ったコンパウンドなどを流用して光沢がでないのか検証してみたい。

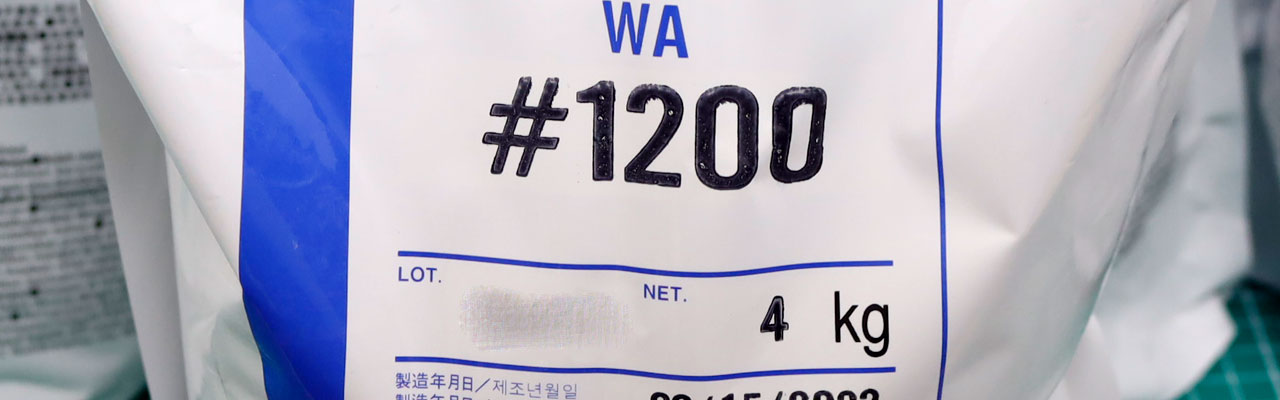

割安な#1200でも時間をかければ光沢をだせる!?

Polly Plasticsが販売している(FINAL POLISH)用の研磨材はアルミナ(#1,200)が使われている。経験上、アルミナを添加すると粒径が小さくなっていくのに伴い、工作物の表面粗さも細かくなっていくので、時間をかければ#1,200でも光沢をだせるのかもしれない。

検証しようと思ったが、既にマスターが#80から1年間走らせて光沢をだしていた。ただ、#1,200の白色アルミナを持っているので、#8,000での最終仕上げが終わったら、#1200から光沢を出せるのか検証を行ってみたい。

追記:コメントを頂いたrocktumblingfan(ロック)さんによると、アルミナ(粗粒)を使用した場合、1年実施しなくとも、1~2ヶ月ほどで艶を出せるとのことです。研磨剤の予算を抑えたい場合は、荒削り用のカーボランダム(#60~80)と、アルミナ(#220)の2種類でも大丈夫かもしれません(バレル槽が空いたら自分も試してみたい)。

コメント

お久しぶりです。 1年以上前だと思いますが、前にもコメントさせていただきました。

とうとう石のタンブル始められたんですね。今後のご様子楽しみにしております!

ミシガンロックさんのYouTubeの動画の1年間、カーボランダムとアルミナでタンブルし続けたのを私も見て同じように実験してみましたが、アルミナの粗粒を使ってタンブルした場合、1年もの間機械を回し続けなくとも1月~2月で石に艶は出てきます。

ただ、アルミナはカーボランダムより研削力がないため、角を整えたりする最初の工程はカーボランダムで行って、2工程目から使うと良い結果が出ました。

それと、この記事の最後のカーボランダムは1年経っても鋭い状態を保っているといのは違っています。 カーボランダムは使い続けていくと研削するためのエッジがなくなっていき、普通のスピードでバレルと回転し続けると10日ぐらいで研削力がなくなりますので、1年回し続けても艶が出ないのです。

こちらのブログをご覧になっている方が多そうですので、誤った情報はない方が良いと思いコメントさせていただきました。

石をカットしたり、予め穴や溝を削ってから始めると効率よくタンブルできます。

是非、ダイヤモンドディスクを使った平面研磨機や、石をカットする切断機の自作をお願いいたします~

お久しぶりです!

コメント+閲覧ありがとうございます!

石の研磨方法についてちょくちょく聞かれることがあるので、基本的なことに答えられるように去年から石を研磨しています。

アルミナの粒度が粗くても、時間をかけることでアクリルやガラスの透明度が増していくので、粒度が細かくなっていくんでしょうね。

ただ、数ヶ月で艶が出るまで細かくなるとは思っていませんでした。

それだとお金をかけなくても光沢を出せますね。

番手の高い研磨剤の価格に敬遠される人もいるので、大変貴重な情報ありがとうございました!

カーボランダムもエッジを失うということは、時間をかければ光沢が出せると思うのですが、理解が難しい結果ですね。

ラピスラズリはカーボランダムで光沢が出せましたし、光沢を出せる金属もあれば、出せない金属もあったので、相手材の硬度が関係しているのでしょうか。

次は2工程目からアルミナで実施してみたいと思います。

またおかしなことを書いていたらご指南いただけると幸いです。