【実験】自作したダンボールディスクはバフディスクの代用になる?

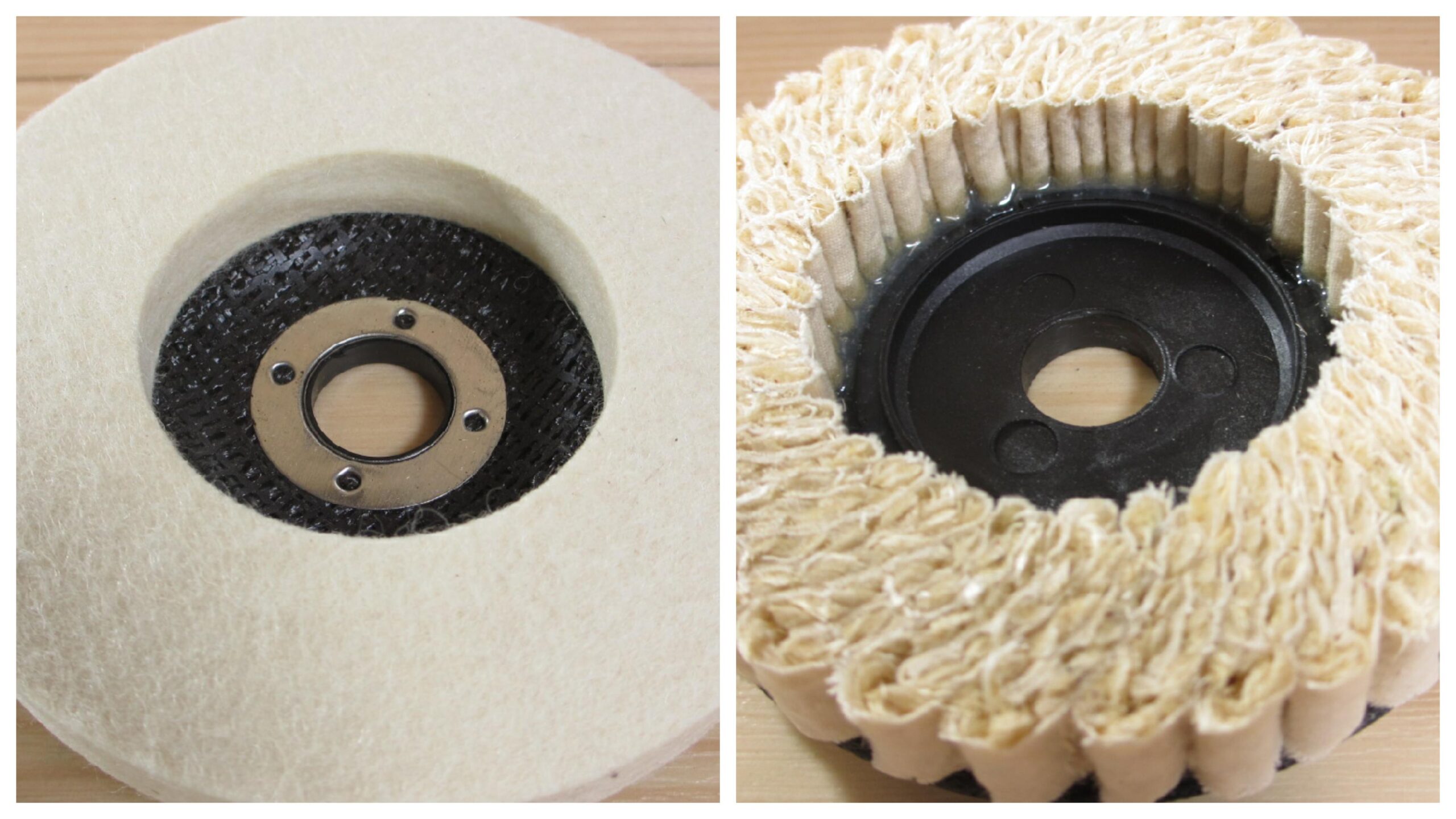

グラインダーに取り付けて使用する砥石には、研磨材と結合材で構成され、金属の切断や研削を目的としたもののほかに、綿・麻・フェルトなどの柔軟な素材で作られたバフディスクも市販されています。これらは、コンパウンドを塗布して金属表面を磨く用途に適しており、主に鏡面仕上げや艶出し加工に使われています。ただし、バフディスクはやや割高であるため、今回は代替手段としてダンボールで自作し、その効果を試してみました。

自作ダンボールバフの作り方

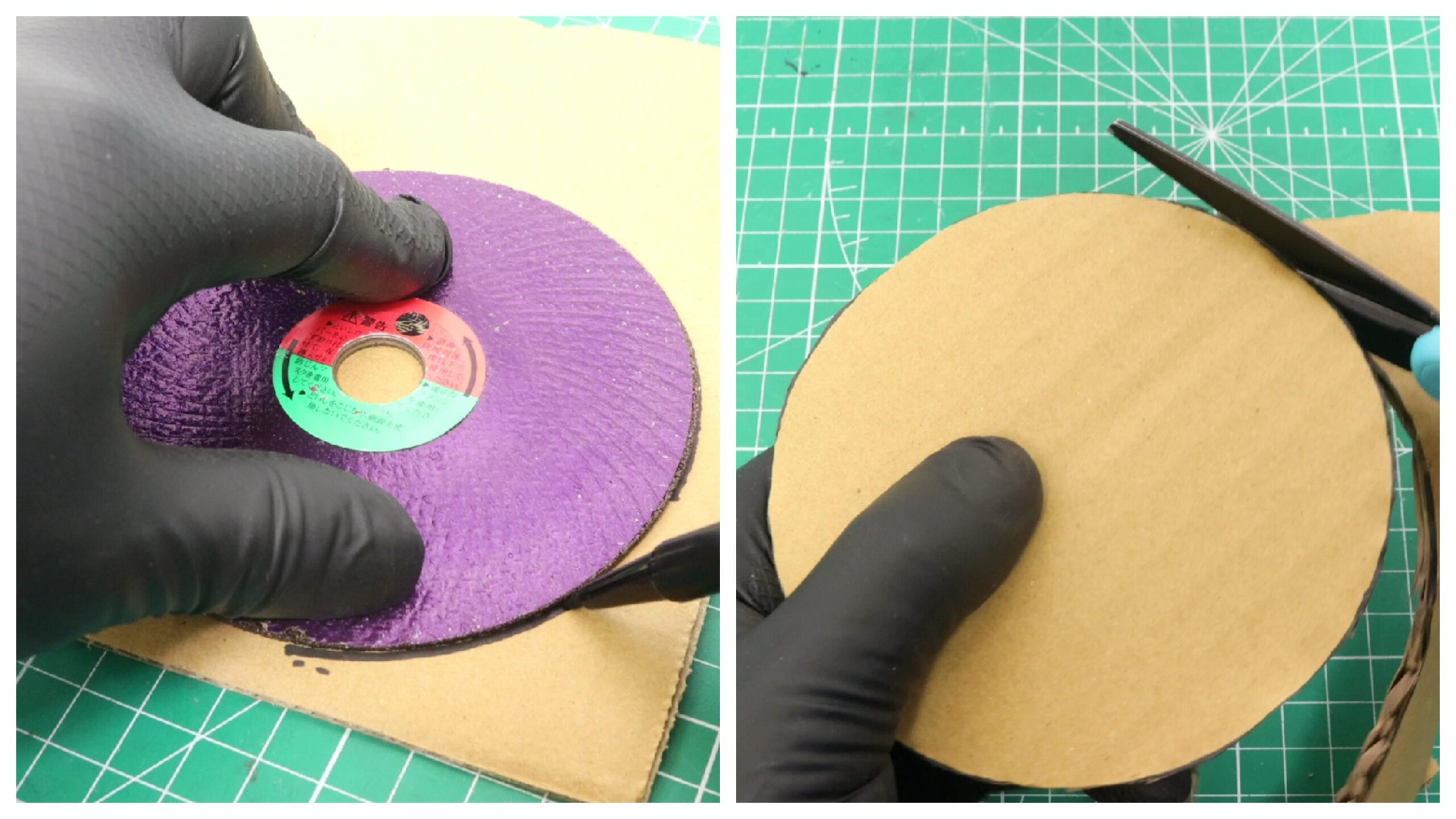

ダンボールを円形に切り抜く

まず、グラインダー用の切断砥石を型紙として使用し、段ボールに円形のガイドラインを描きます。描いたラインに沿ってハサミでにカットし、同じ大きさの円形ダンボールを複数枚用意します。後の工程で真円にできるため、丁寧にカットする必要はなかったです。

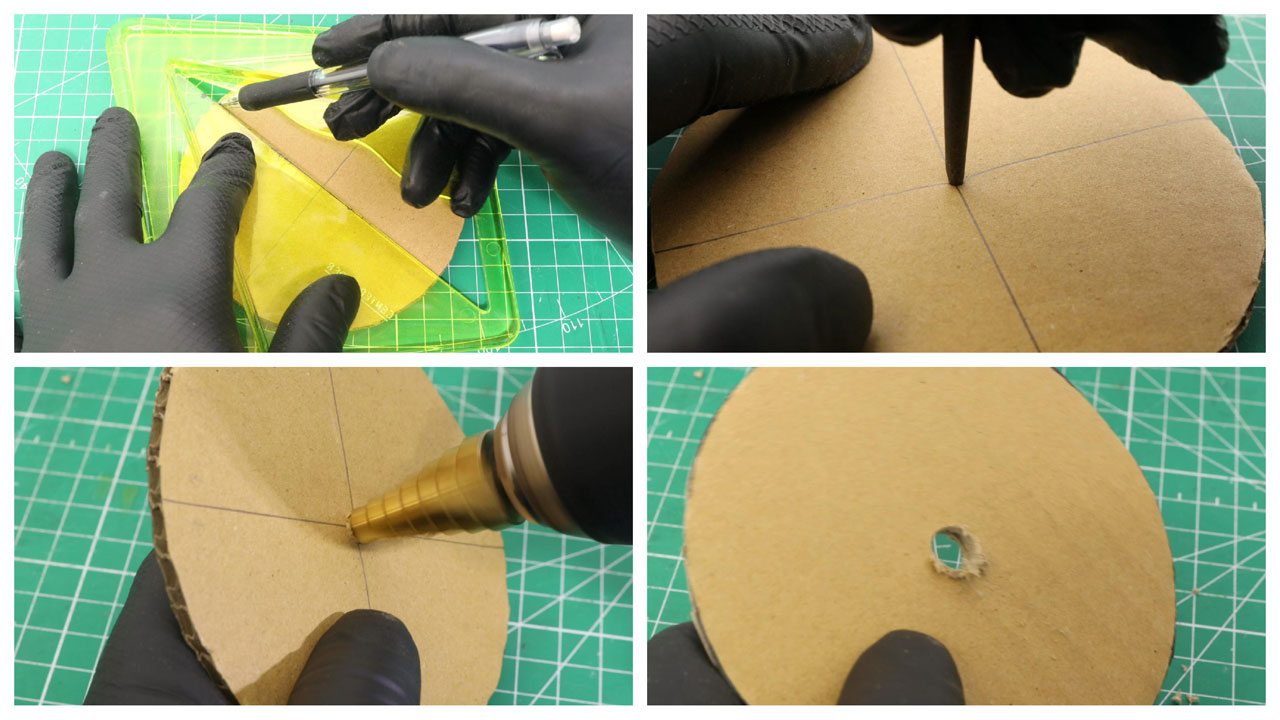

中心に穴をあける

次に切り抜いた段ボールの中心に先の尖ったケガキ針などを使って下穴をあけ、ステップドリルを使ってスピンドル(主軸)と同じ径の穴に広げていきます。中心のマーキングにはセンターファインダーなどがあると便利です。一般的な100mmのグラインダーですと、スピンドルのねじ径:M10(直径10mm)です。

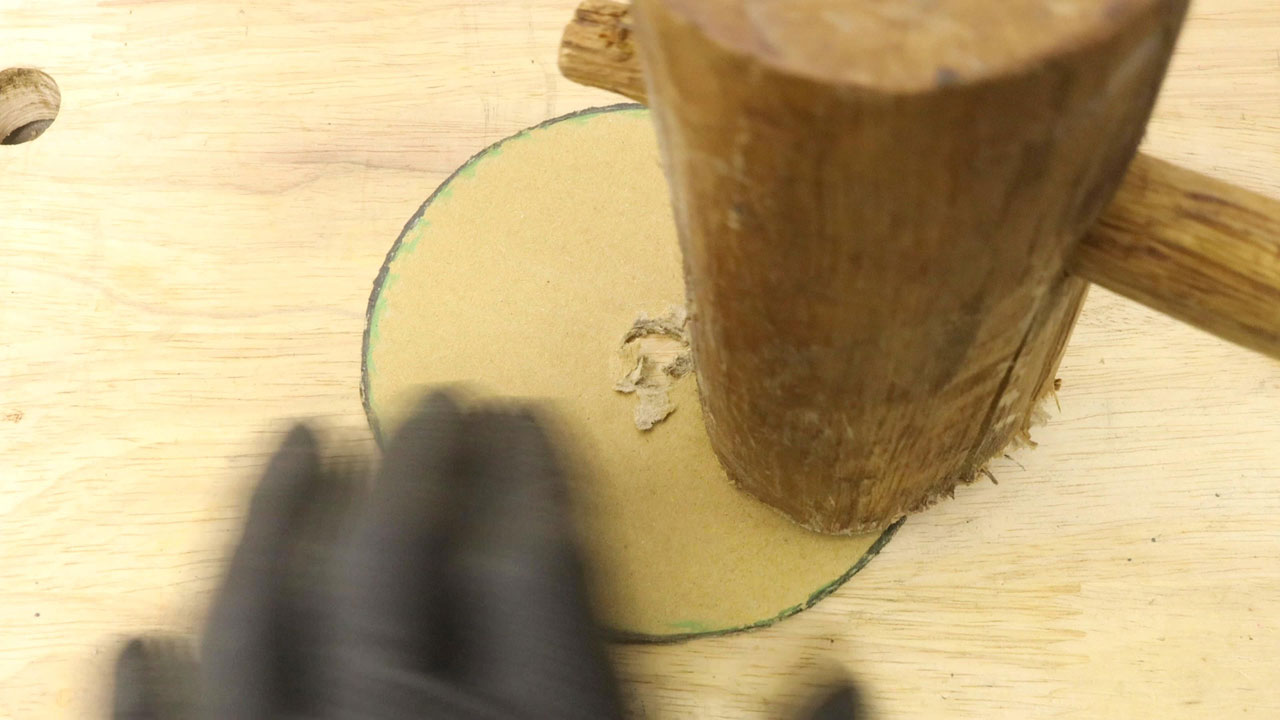

ダンボールを叩き潰す

ダンボールは、上下の平らなライナーに波状の中芯を挟んだ中空構造になっています。そのため、加工の際に表面をできるだけ平らにしたい場合は、中央の波状部分(中芯)を押しつぶす必要があります。今回は、木槌を使ってダンボール全体を軽く叩き、中芯を圧縮することで、上下のライナーを密着させました。

段ボールを接着する

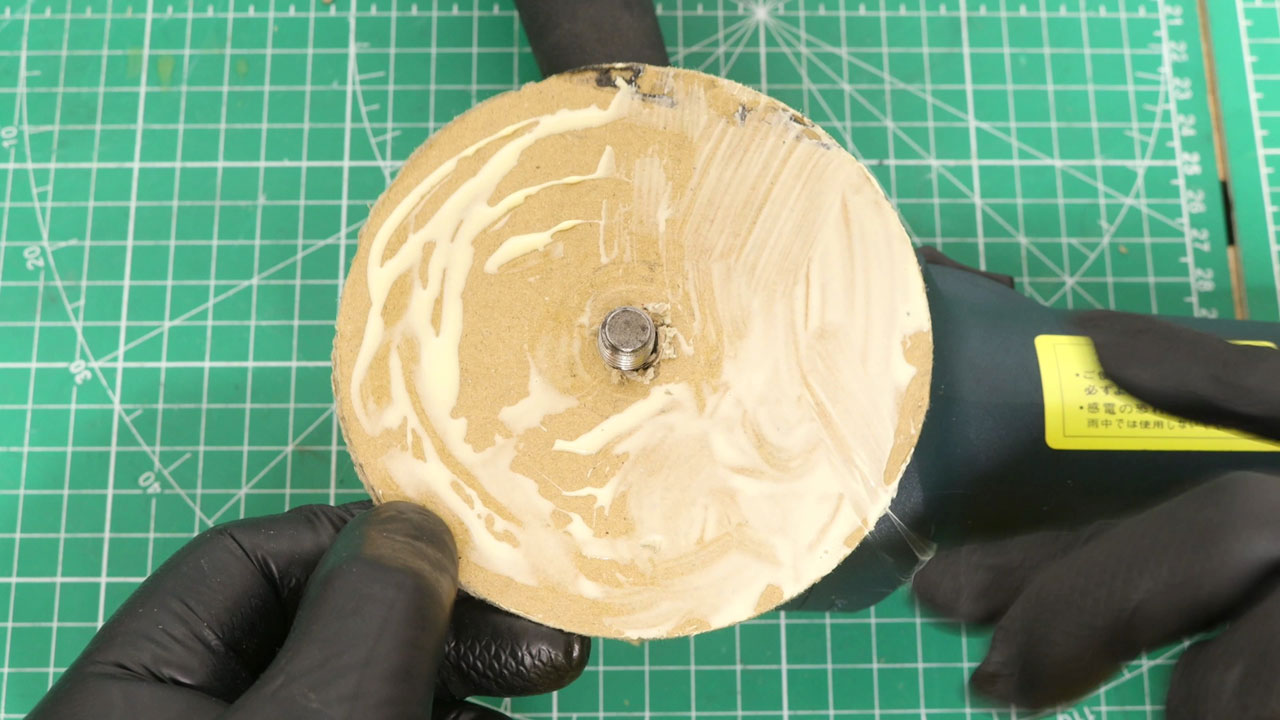

木工用ボンドを使用してカットした段ボール同士を1枚ずつ丁寧に貼り重ねていきます。このとき、段ボールの中心穴がずれないようにするために、グラインダーのスピンドルに差し込みながら貼り合わせていくと、中心が正確に揃い各層をずれなく密着させることができました。

全ての枚数を重ね終えた後は、接着力を高め、歪みを防ぐために上から重石となるものをのせて圧着し、1日程度しっかりと乾燥させます。

ダンボールを真円にする

このままではわずかに偏心してしまうため、段ボールをグラインダーに取り付けた状態で低速回転させながら、側面にヤスリを軽く当てて真円に整えました。

グラインダーへの取り付け

実際に使用してみたところ、驚くほどスムーズに金属面を鏡面に磨き上げることができました。段ボールとは思えないほどの仕上がりで、青棒を塗布して回転させるだけで、サビやくすみがみるみるうちに落ち、ツヤのある美しい表面が現れました。

ただし、回転速度が速すぎると段ボールが削れすぎたりコントロールが難しくなったりするため、変速機能付きのディスクグラインダーを使うのが適しています。低速回転でじっくり磨くことで、より安定した仕上がりが得られました。

ただし、浅いサビや表面の汚れに対しては十分に効果を発揮しましたが、金属表面に深く浸食したサビについては、完全に除去することはできませんでした。

それでも、回転中のバランスも良好で、振動やブレも特に気にならず、安定して作業できました。市販のバフディスクに比べると耐久性の差はあるかもしれませんが、コストを考えれば十分すぎる性能です。

何より、不要になった段ボールを再利用してここまで仕上げられるという点で、非常に満足度の高い結果となりました。小面積の磨き作業やちょっとしたメンテナンスには、これで十分代用できそうです。

※本記事は個人的な実験記録であり、特定の方法を推奨するものではありません。安全のために甲冑・フェイスガードを着用しながら加工を行いましたが、内容を参考にされる場合は、必ずご自身の判断と責任においてご対応ください。

コメント