周囲に配慮した焚き付け材を割る工夫

ひきこもりは起床時間が不定期なため、家族が寝静まった丑三つ時に、突然焚き付け材を作ることがあります。しかし、鉈や玄能を使って焚き付け材を作ると、ロックライブ並の騒音を発生させることになり、周囲の人に迷惑をかけてしまいます。この問題を解決するために、どんな時間帯でも周囲を気にせずに焚き付け材を作れるように、大きな音を立てずに木を割れる押し切りを自作することにしました。

押し切りの作り方(1号機)

以前、YouTubeで農家の方が力を入れずにトウモロコシを切断するために使用している押し切りを目にしました。これが、音を抑えつつ効率的に木材を割るための道具を自作するきっかけとなりました。丈夫な刃に交換すれば木材も容易に割れると考えたためです。

押し切りのレバーとベースの製作には、強い負荷をかけても折れにくい2×4材(端材)を利用しました。

改善を必要とする点②

レバーの長さは500mmですが、実際には600mm以上の長さが望ましいと感じました。これは、レバーが長いほどテコの原理により力を大きく増幅できるため、より効率的に押し切り作業を行うことが可能になるからです。

押し切りの開閉機構を構築するためには、蝶番の使用が不可欠でした。2×4材の木口に蝶番を固定することで、木を加工することなく開閉機構を簡単に実現できました。使用した蝶番は2×4材の幅に合わせた89mmであり、その厚みは1.5mmです。このサイズは力の逃げを防ぐのに十分な剛性でしたが、欲を言えば蝶番の厚みが2mmあるとさらに理想的でした。

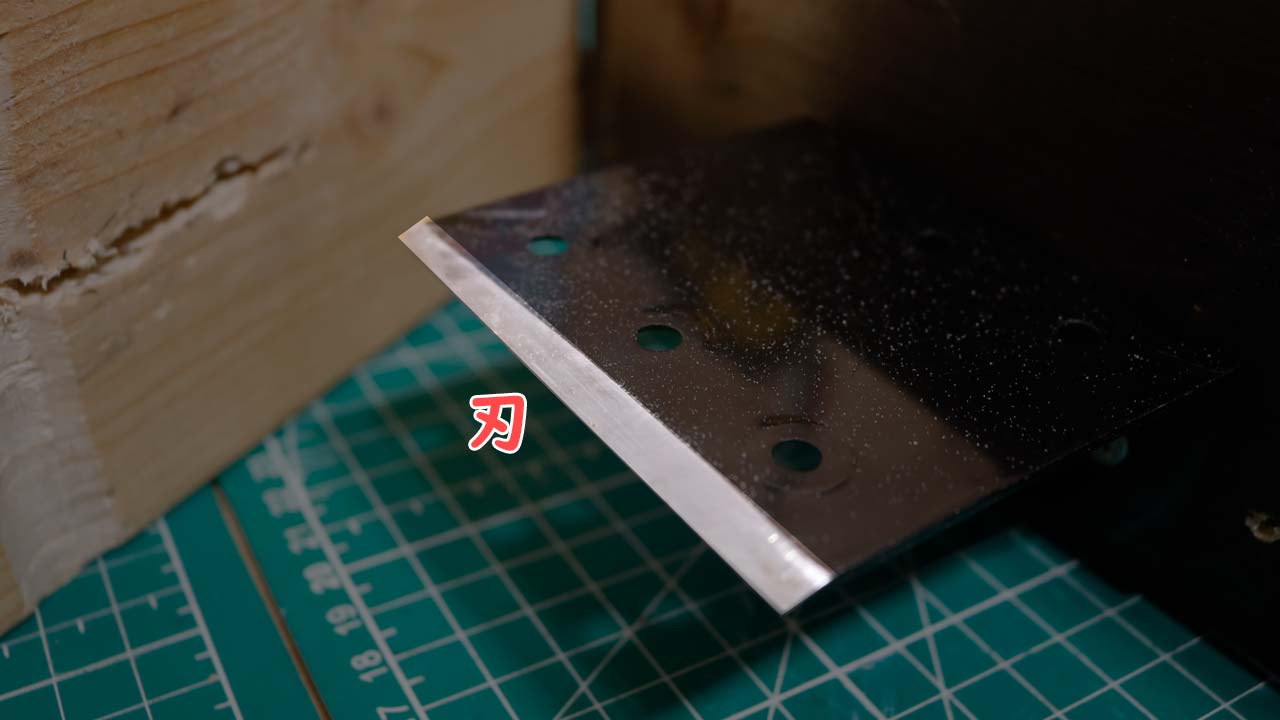

参考にした押し切りには包丁が取り付けられていましたが、私の用途では長い刃渡りは必要ではありませんでした。そのため、私はL型補強金具をネジでしっかりと固定しました。この補強金具は、2×4材用なので厚みが2mmもあり、板を割る際のたわみを防ぎ、十分な強度と剛性がありました。

刃の形成にはベルトディスクサンダーを使用し、その後、#1,000→#3,000→#6,000の砥石で仕上げを行いました。しかし、この刃は主に木を割るために使用するため、#1000の砥石での仕上げでも十分に機能すると感じました。

改善を必要とする点②

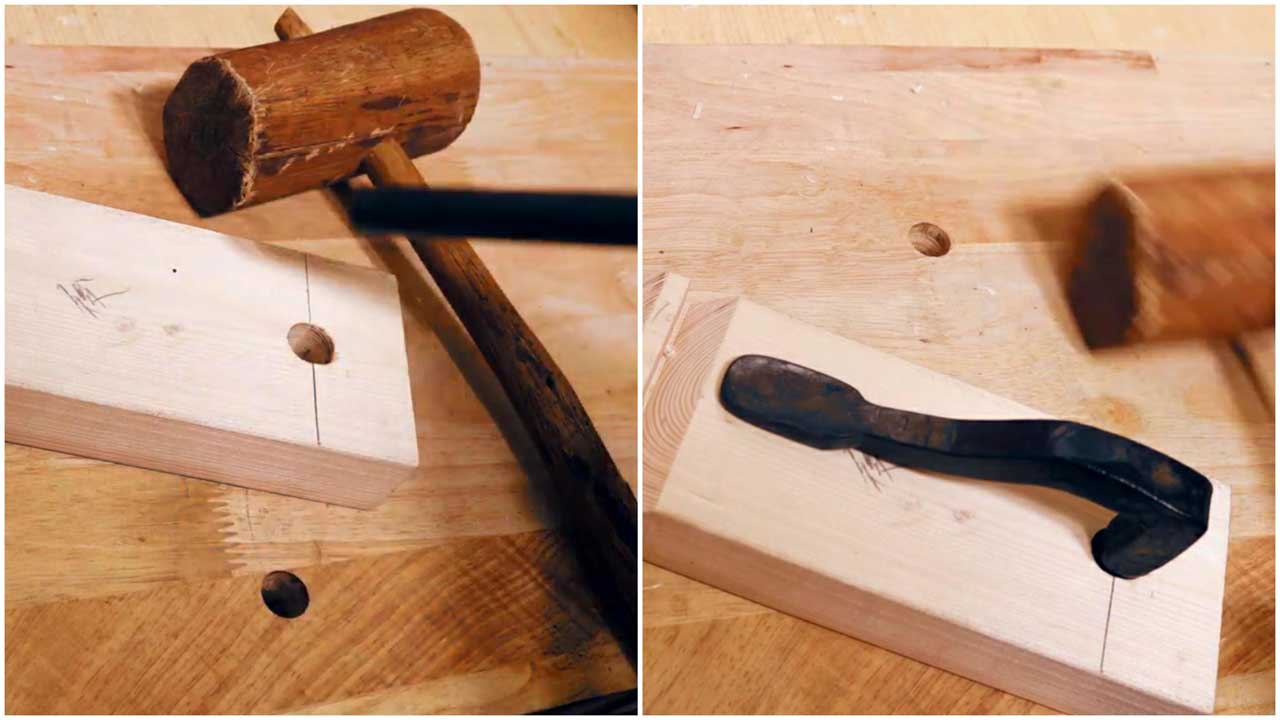

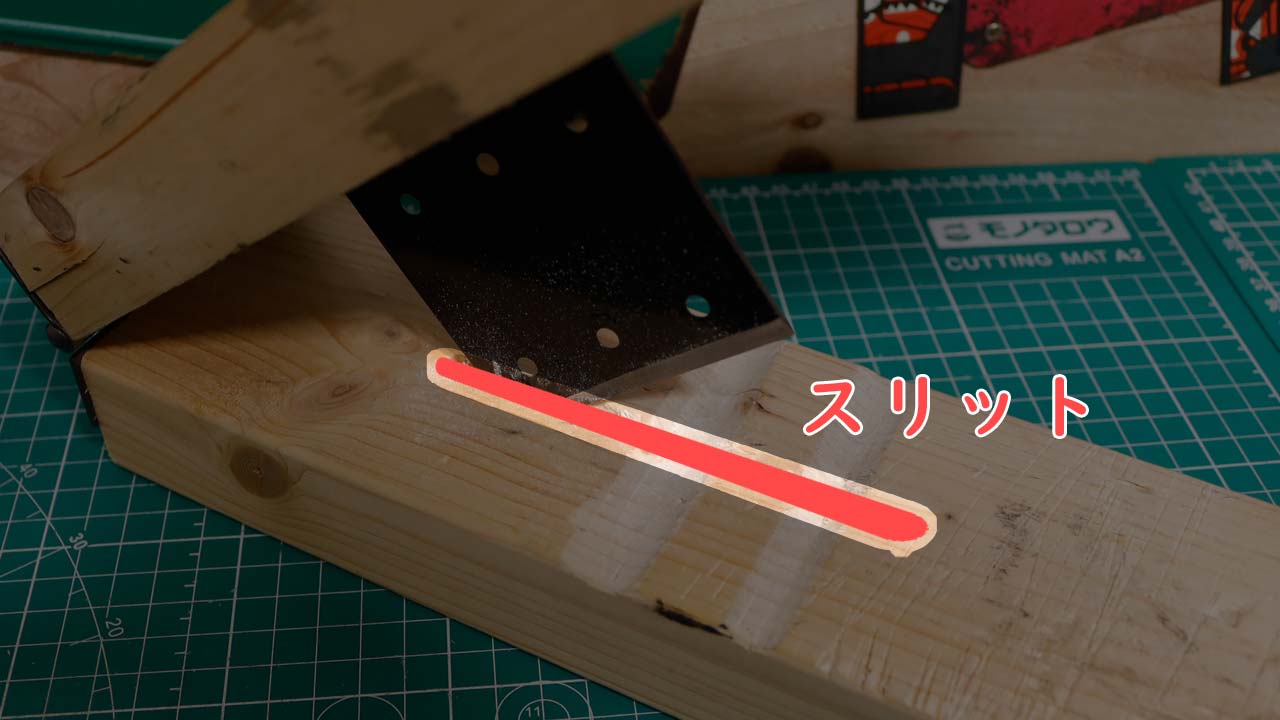

試作機は省スペースに収納することができません。レバー部分を閉じた状態で収納できるようにするため、ベースに刃が納まるスリット穴を設ける必要がありました。

追記:2号機を作る前にスリット穴を開けてみました。この方法を試した結果、予想通り押し切りは小さく折り畳めるようになり、狭いスペースにも簡単に収納できることができました。ただし、刃が飛び出すことによる危険性があるため、カバーをかぶせて安全対策を施す必要がありました。

刃を材料に押しあてる際に材料が後ろ方向に滑る問題に対処するため、ベースに溝を掘る必要がありました。15mmの丸刀で適当に掘ったが、角い溝を掘ったほうが材料が滑りにくく安全かもしれない。

改善を必要とする点③

刃の位置を変更せずに、様々な長さの木材を効率よく割ることができるような設計にすることも目指しています。これは、私が使用する七輪では短い焚き付け材で十分ですが、焚き付け材を作成する際の動画を見ると、多くの人がより長い焚き付け材を使用していることに気付いたためです。

2×4材は手でしっかりと握られないほど太いので、柄の部分を細く加工する必要がありました。鉈とカービングナイフを使って握りやすい太さに加工しました。

改善を必要とする点④

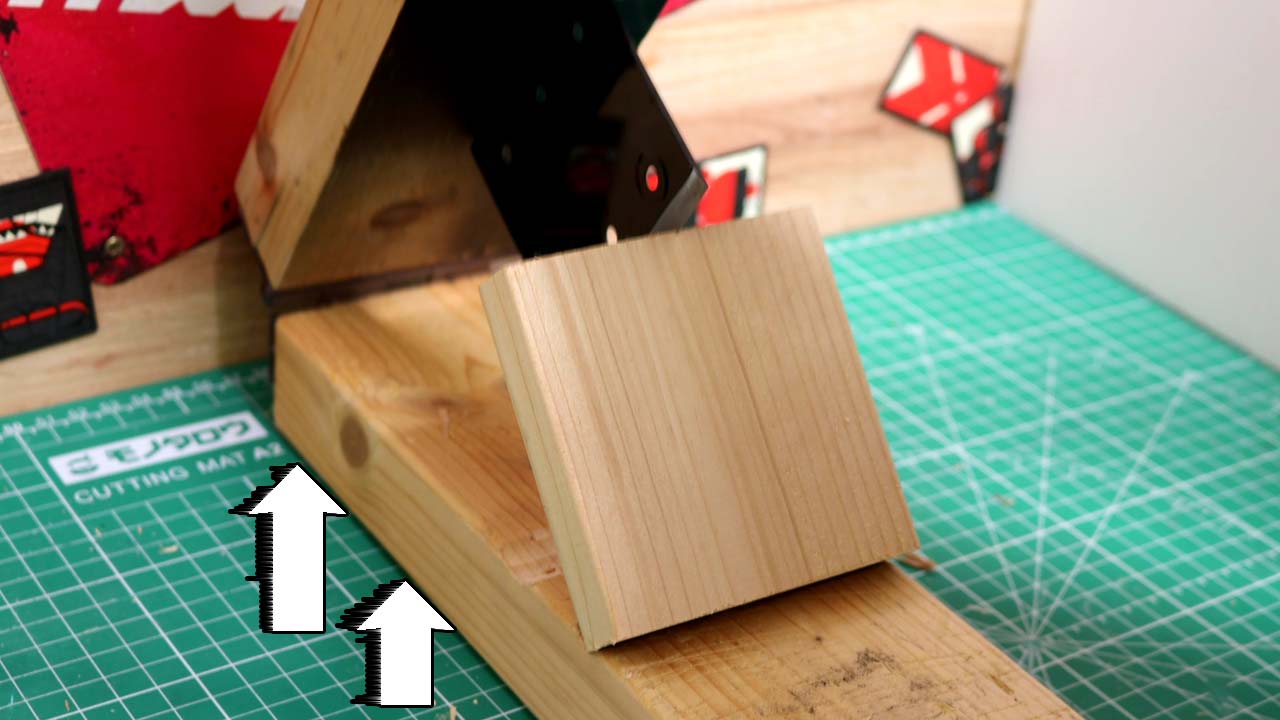

板を軽い力で効率良く割るためには、ベース部分を作業台や床にしっかりと固定することが非常に重要だと思いました。特にベースの前側部分が固定されていない場合、刃が板に接触し負荷がかかる際にベースが持ち上がる傾向にあります。これによって、本来刃に伝わるはずの力が逃げてしまい、特に厚みのある板を割ろうとする際に、板をスムーズに押し切ることができなくなりました。

試作機を使用して焚き付け材を作成することは可能ですが、テコの原理を応用しているにもかかわらず、2×4材のような厚みのある木材を割る際には予想以上の力が必要となります。このため、より少ない力で木材を割ることができるよう、改良した押切りを作ることを検討しています。

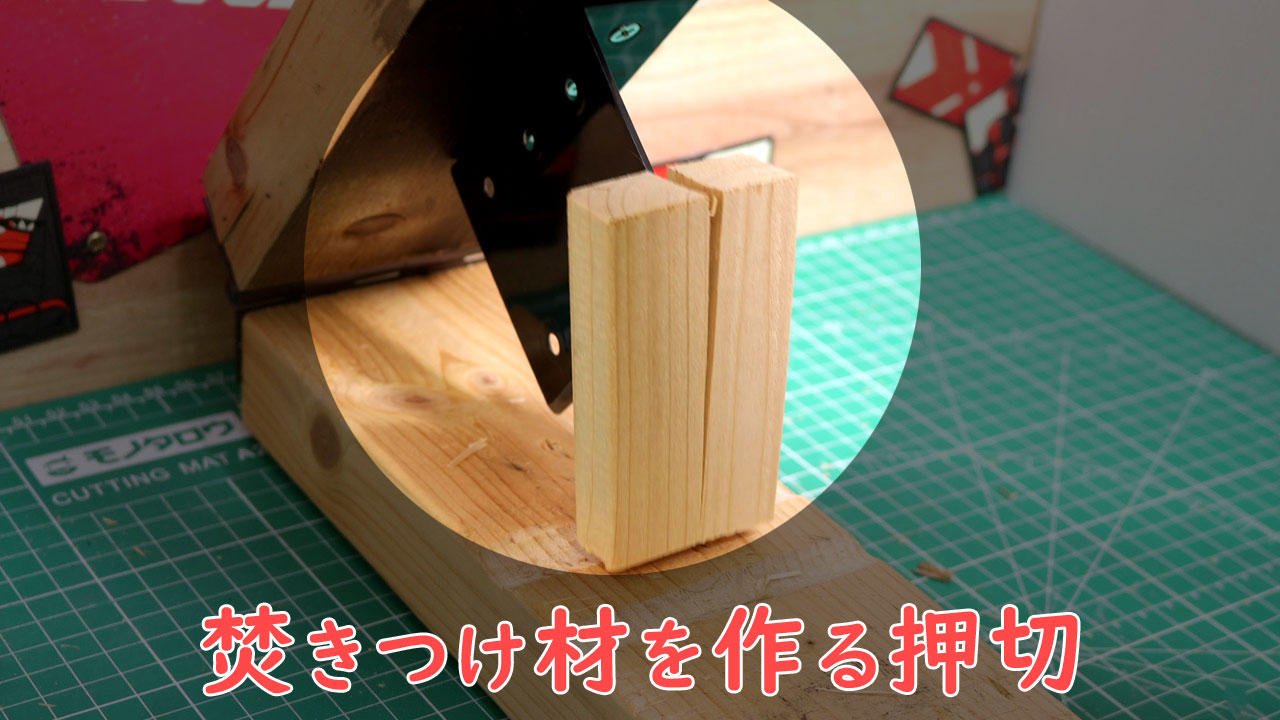

押し切りの作り方(2号機)

![]() 動画で視聴

動画で視聴

1号機の使用中に気になった力の逃げる問題を解消するために2号機を製作しました。力の逃げる要因を取り除いた2号機では、より軽い力で焚き付け材を作ることが可能になりました。針葉樹のような柔らかい材料であれば、2×4材のような厚みのある建築用材料も割ることができます。

![]() 0:17

0:17

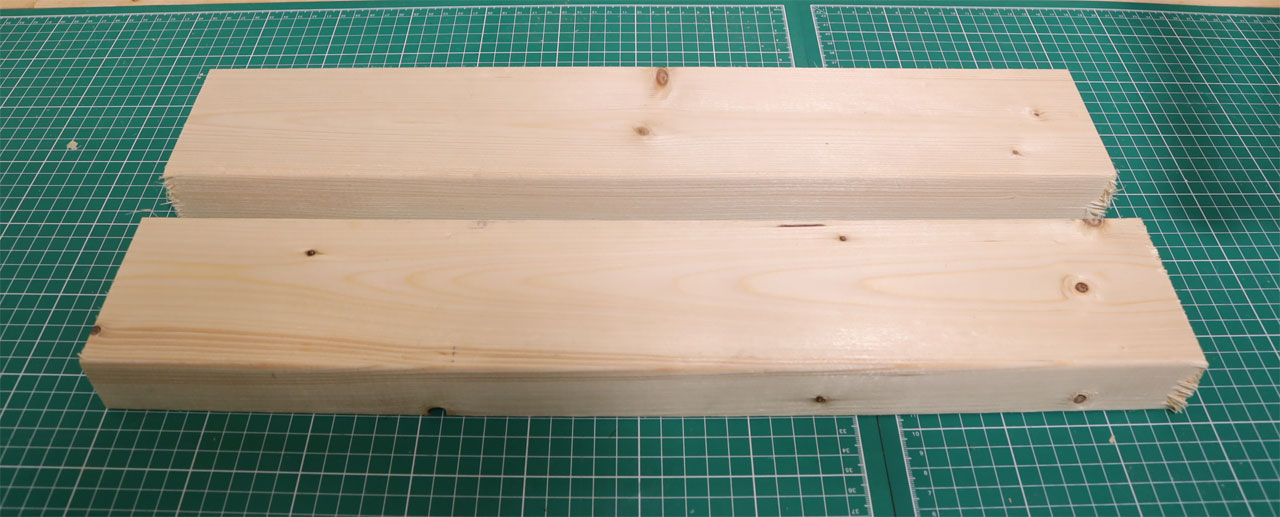

2×4材を2本に切断し、それぞれの長さが500mmになるようにしました。木を割る際にかなり強い負荷がかかるので、2×4材は身の詰まったものを選定したほうがよいでしょう。木口の年輪が密になっているほど、木材は身が詰まっています。

![]() 0:33

0:33

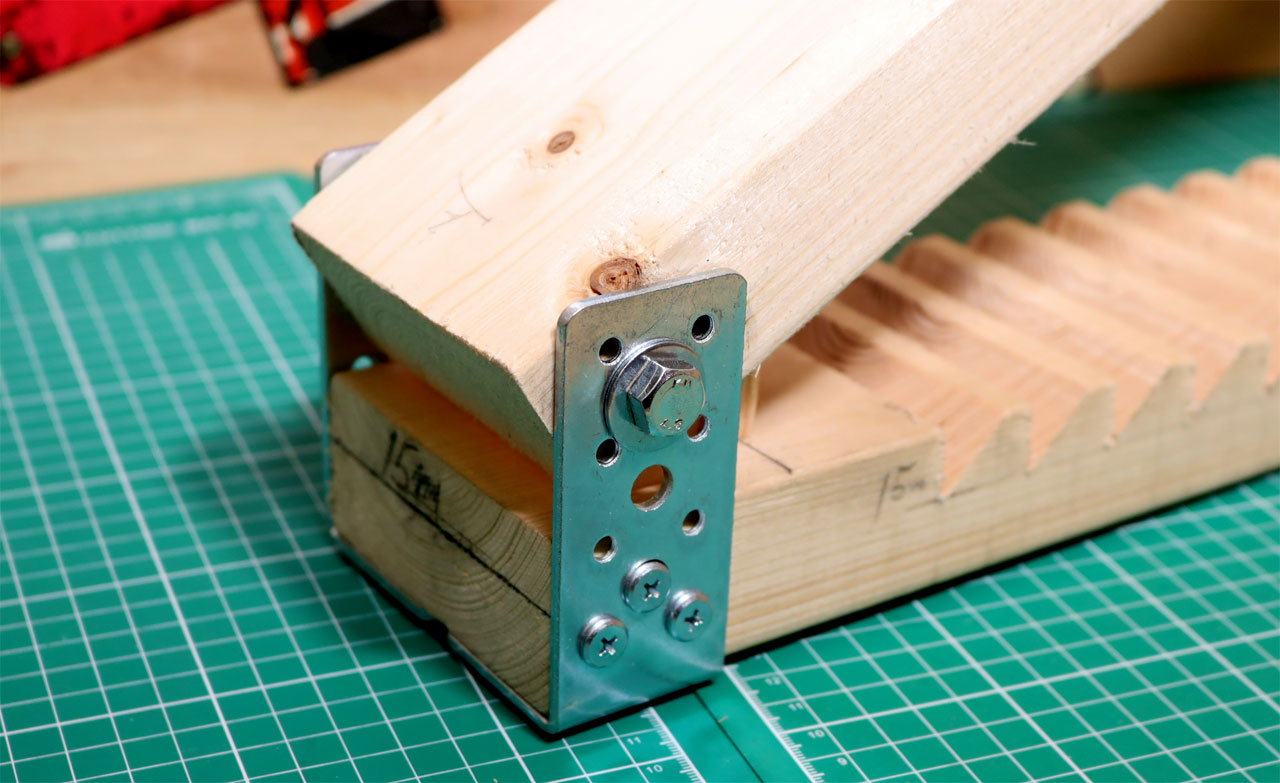

1号機に使用された蝶番には、可動部品であるピンとヒンジ部分の間に隙間が存在しました。この隙間が原因で、わずかにブレが発生するため、強い負荷がかかった際に力が逃げる問題がありました。

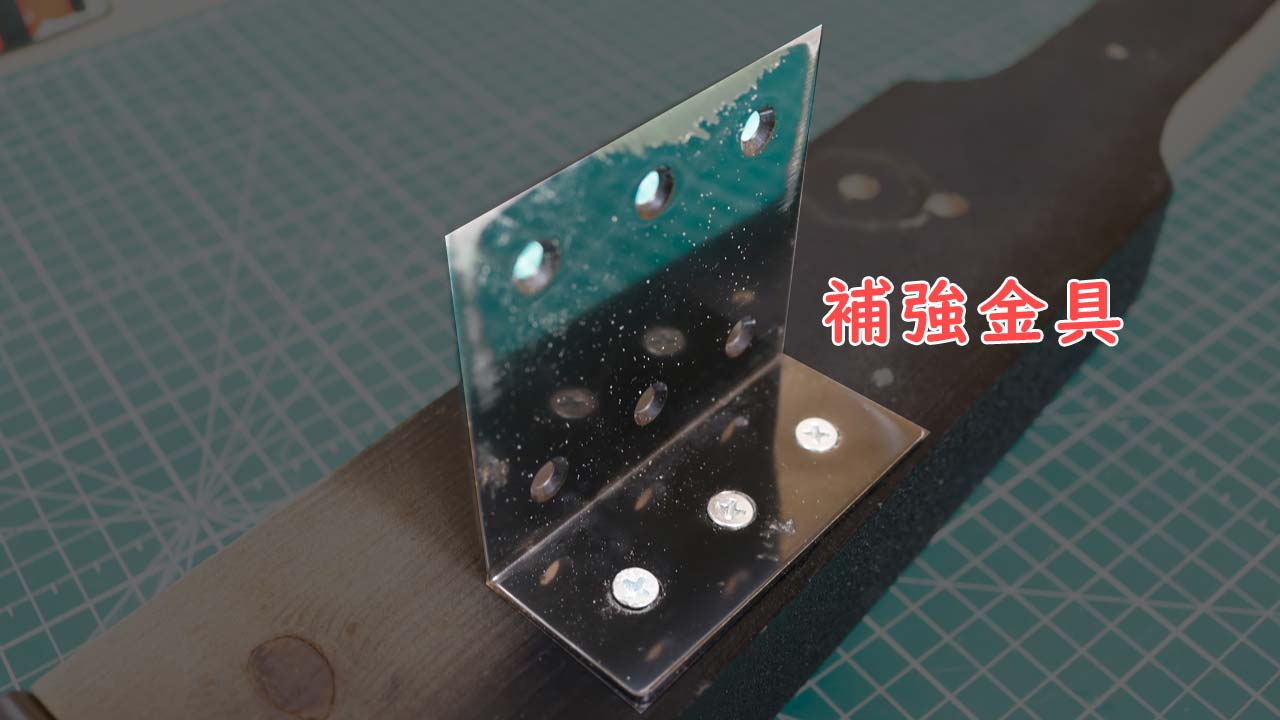

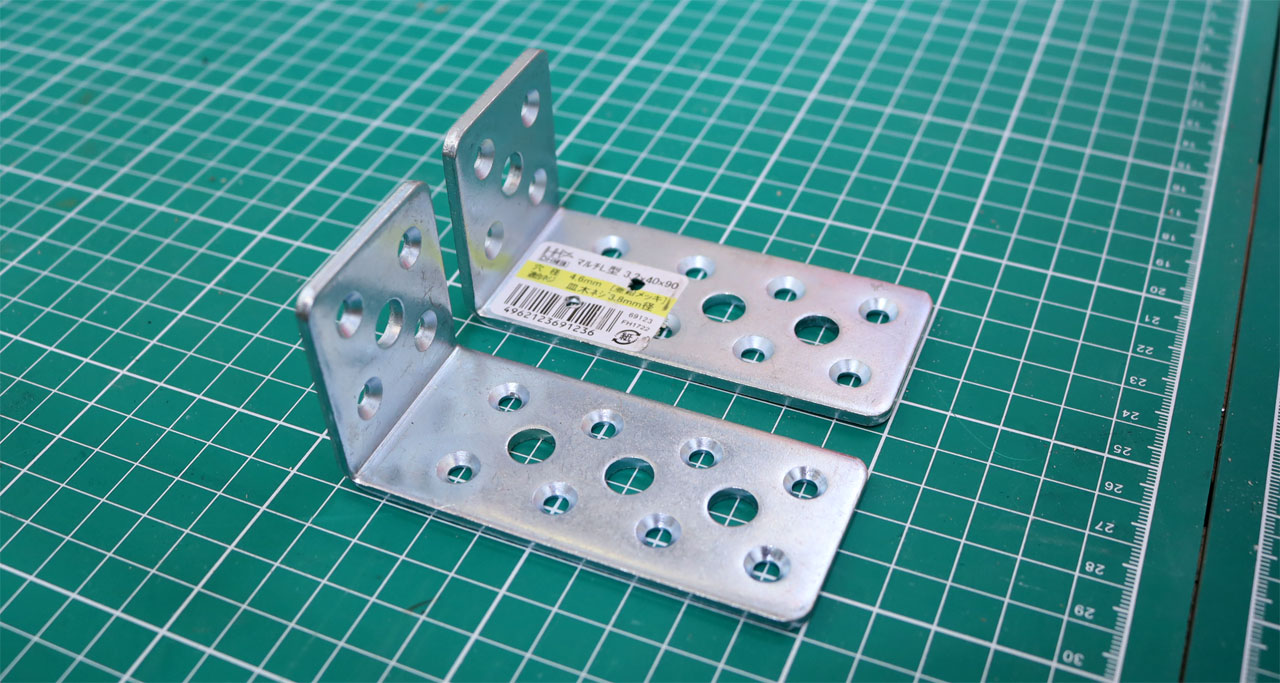

この問題に対処するため、2号機では蝶番の代わりに、厚さ3.2mmで剛性が高いL型の補強金物をベースの左右側面にネジ止めしました。取り付けた金物はダイドーハント (DAIDOHANT)さんが販売している(69123_鉄/ユニクロ)です。その他に色が違う(69103_鉄/黒塗装)や(69113_鉄/ブロンズ)も用意されています。

![]() 1:31

1:31

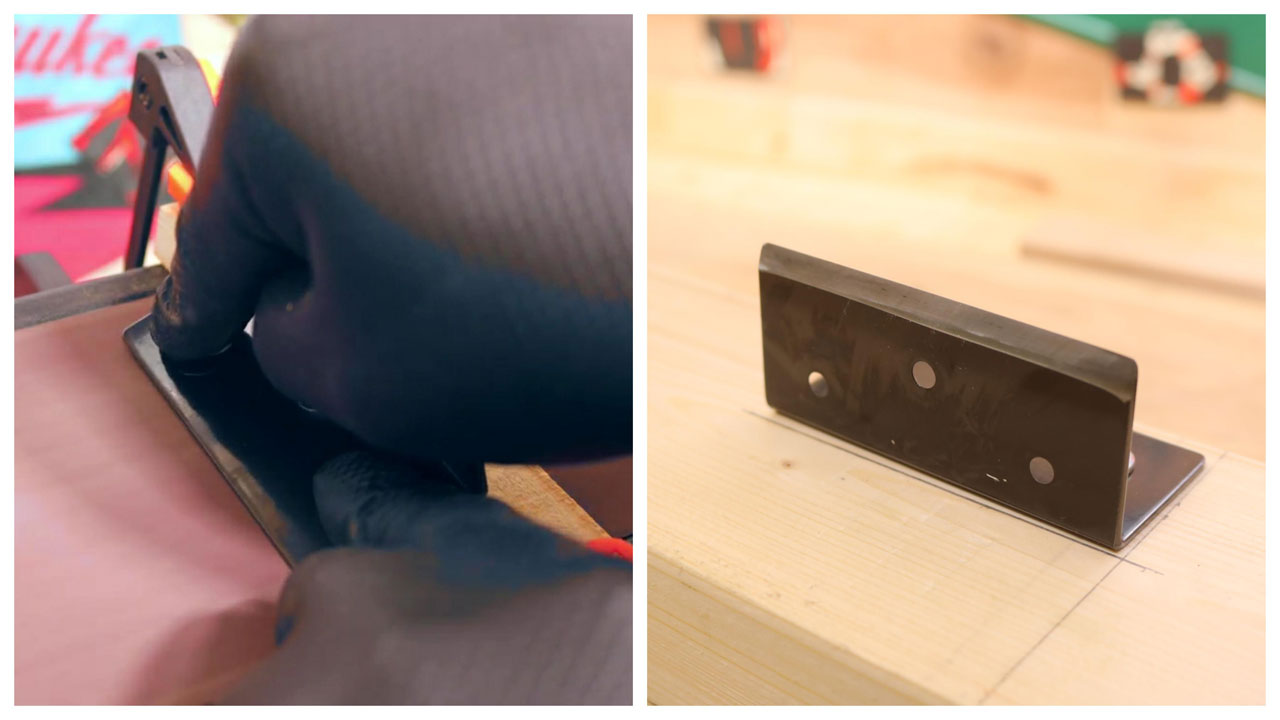

L型金物の裏面の穴は皿取りされていないので、頭部の底面が平らになっている鍋頭のネジを使ってしっかりと固定しました。鍋頭のネジは同社が販売している補強金具などの専用ネジ(おさえ上手_4.2mm×32mm)を使いました。金物の小さな穴のサイズはΦ4.6mmなので、加工なしでネジ止めすることができます。

![]() 3:19

3:19

L型金物に加工された直径9mmの大きな穴にM8のボルトを通すため、ハンドル部分には8.5mmの穴を開けました。そして、この穴にM8(直径8mm)x120mmのボルトを通し、金物を固定することで、ブレを軽減させた高剛性の開閉機構を実現することができました。ボルトを使用して固定する際には、M8サイズのワッシャー(×2)とナット(×1)も必要になります。

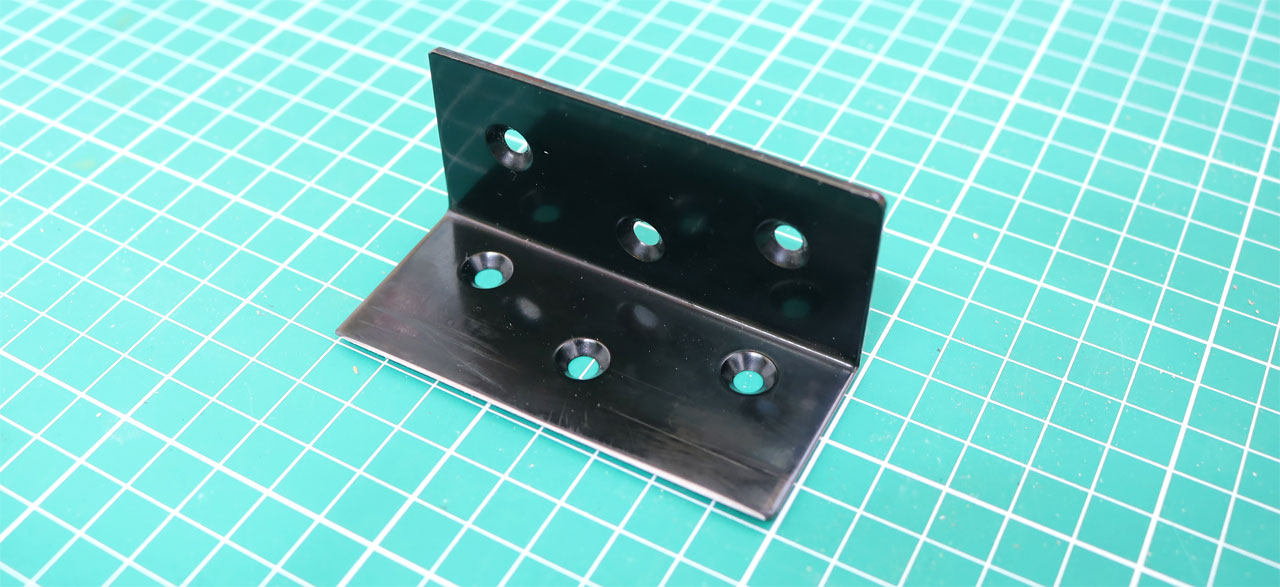

1号機に固定している刃をつけたL型金物は刃高が高いため、厚みのある木や硬い木を割る際に刃がたわみ、力が逃げてしまうことがありました。この問題に対処するため、2号機では刃高が低めのL型金物を固定しました。その結果、負荷がかかっても刃のたわみがなくなり、より小さい力で木を割ることが可能になりました。

![]() 6:54

6:54

刃はベルトディスクサンダーを用いて形成し、#1000番の砥石で仕上げました。この用途は木口を割ることなので、より細かい番手の砥石での仕上げは必要ありませんでした。刃を形成する方法として、グラインダーや卓上グラインダーも使用可能です。研磨する機械がなくても、労力をかければ、粗い砥石で刃を形成することもできると思います。

![]() 9:08

9:08

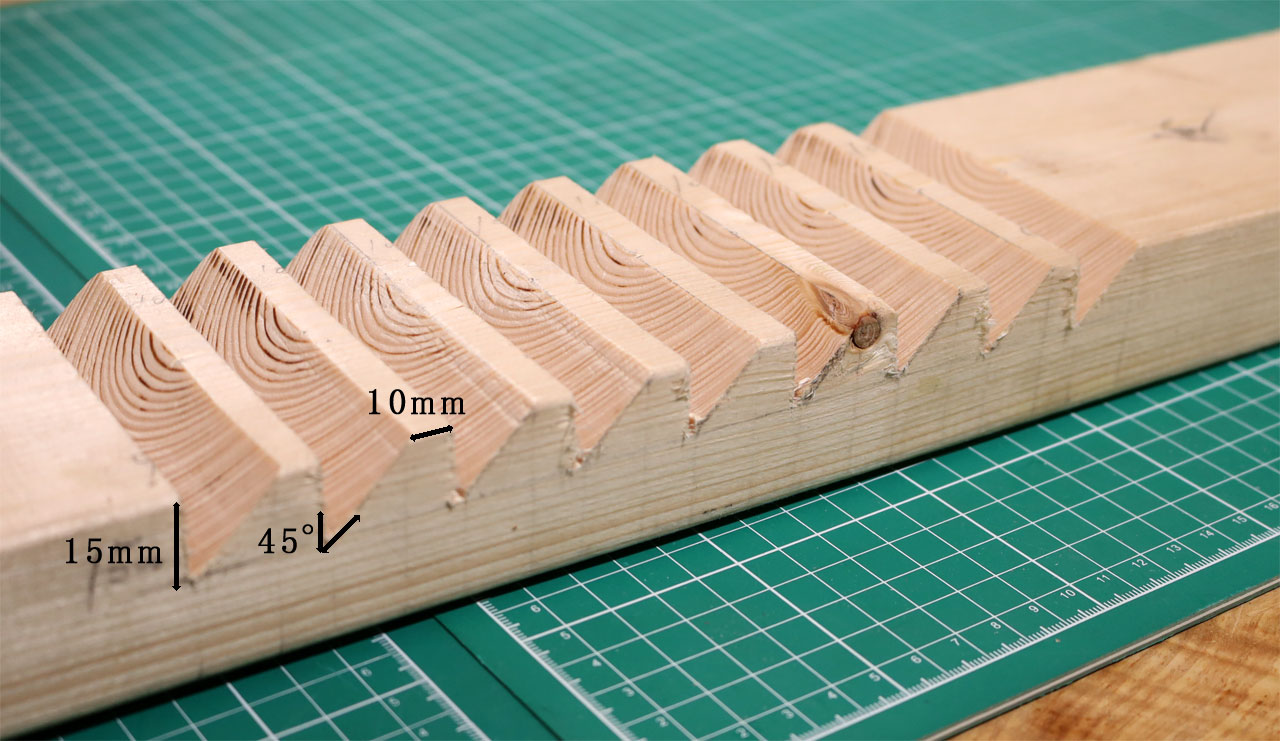

1号機は溝が一箇所しかなく、長い材料を割ることができませんでした。そのため、様々な長さの材料に対応できるように、ベース部分にはマルノコなどの道具を使用して複数の溝を掘りました。

![]() 13:17

13:17

木が硬かったり、太い場合に強い負荷がかかると、1号機ではベースの前部分が浮き上がり、力が逃げてしまっていました。この問題に対処するため、ベースを作業台にしっかりと固定できるように穴を開けることにしました。作業台の穴とベースにあけた穴にクランプを通して固定することで、負荷がかかっても土台が動かなくなりました。

![]() 14:06

14:06

2×4材の幅は89mmあり、そのままだと力を入れにくいので、ナタのナイフで細く削って握りやすくしました。

![ダイドーハント (DAIDOHANT) (補強金物) ユニクロ マルチ金物 L型 [鉄] (W)40x(A)45x(B)90mm (1個入) 69123](https://m.media-amazon.com/images/I/41FpCc3Hp2L._SL160_.jpg)

![ダイドーハント (DAIDOHANT) 木工用造作ビス おさえ上手 (頭色ユニクロ) (呼び径d) 4.2 x (長さL) 32mm ワッシャーヘッド[鉄/ユニクロ] (90本入) 10176816](https://m.media-amazon.com/images/I/31iV3H2kFQL._SL160_.jpg)

コメント